Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista industrial y agrícola de Tucumán

versión On-line ISSN 1851-3018

Rev. ind. agric. Tucumán vol.88 no.2 Las Talitas dic. 2011

ARTÍCULOS ORIGINALES

Optimización energética para la producción simultánea de azúcar y alcohol en Tucumán, R. Argentina

Oscar A. Diez*, Carolina Cruz* y Gerónimo J. Cárdenas*

*Sección Ingeniería y Proyectos Agroindustriales, EEAOC. oadiez@eeaoc.org.ar

Resumen

En este trabajo, se analiza la producción simultánea de azúcar y alcohol en la industria azucarera de la provincia de Tucumán, R. Argentina, y se establece una metodología analítica que permite determinar los rangos productivos para cada uno de los productos finales, minimizando el consumo energético de la planta. Se trabajó sobre un modelo productivo de azúcar blanco directo con destilería anexa. Para lograr los resultados expuestos, se partió de datos históricos o relevados de la planta y de los resultados obtenidos para el consumo del vapor de baja presión, con los simuladores de las operaciones de calentamiento-evaporación y cocimiento (SIMCE y CALCO), ambos programas desarrollados por la Estación Experimental Agroindustrial Obispo Colombres (EEAOC). Se analizaron diferentes opciones productivas: empleo de dos o tres cocimientos, diferentes niveles de uso de los vapores vegetales y cambio en la pureza de la miel final, entre otras. Los resultados obtenidos justifican numéricamente el uso de dos cocimientos para incrementar la producción de alcohol y del valor ideal de la pureza de la miel final. Cuando se requiere producir aún más alcohol, surge como recomendable desde el punto de vista energético, el desvío de jugo a la destilería anexa. La metodología utilizada permite además cuantificar el impacto de minimizar el consumo de vapor por litro de alcohol a producir en destilación, como así también las mejoras en los valores de eficiencia en el proceso de fermentación. Desde el punto de vista energético, el análisis permite cuantificar las mejoras esperadas en los valores de retorno energético para cada opción analizada.

Palabras clave: Azúcar y alcohol de caña; Balance energético.

Abstract

Energetic optimization for simultaneous sugar and alcohol production

Simultaneous sugar and alcohol production in sugar factories in the province of Tucumán, Argentina, is analyzed, presenting an analytical method for establishing productive ranges for both products, while optimizing energy use. A model for direct production of sugar with an attached distillery was studied, taking into account factory records and results for low-pressure steam consumption obtained by means of simulation software programs SIMCE and CALCO, which were developed by Estación Experimental Agroindustrial Obispo Colombres (EEAOC), and which replicate heating, evaporation and boiling processes. Different production variables were considered: two or three boiling stages, different levels of juice vapours and syrup purity percentages, among others. Results obtained support the inclusion of two boiling stages to increase alcohol production and obtain ideal syrup purity levels. From an energetic viewpoint, it is advisable to divert juice to the attached distillery when more alcohol has to be produced. The proposed methodology allows quantifying the impact of optimizing steam consumption per litre of alcohol produced and the improvement of fermentation efficiency values and energy returned on energy invested rates for each considered variable.

Key words: Cane sugar and alcohol; Energy balance.

Introducción

Una característica diferencial de la industria azucarera en la provincia de Tucumán, República Argentina, es que produce azúcar blanco directo, usando el proceso de sulfitación como medio de decoloración del jugo extraído.

La miel final resultante del trabajo de recuperación de azúcar (melaza) es utilizada, casi en su totalidad, para la fabricación de bioetanol. Tucumán cuenta con 15 plantas productoras de azúcar y 11 destilerías anexas que elaboran alcohol etílico.

Entre 1980 y 1989, la provincia produjo alcohol para ser mezclado con nafta, en el marco del Programa Alconafta. En 1987 el programa se extendió a 12 provincias argentinas, llegándose a consumir 250 millones de litros de alcohol anhidro por año. Este programa funcionó hasta 1989.

La Ley 26.093 de biocombustibles, que legisla sobre su comercialización, prescribe el agregado de 5% de bioetanol a todas las naftas del país a partir de 2010. La Ley 26300 incluyó en este programa a la cadena de la caña de azúcar. En función de esta última ley, la industria azucarera tucumana tiene que enfrentar el desafío de producir 197 millones de litros anuales de etanol anhidro.

Desde el punto de vista productivo, cumplir con este nuevo objetivo representa cambiar su sistema actual, netamente azucarero, a un sistema de producción simultánea de dos productos finales económicamente importantes (azúcar y alcohol), en el que las calidades finales de los productos y sus efluentes dependen fuertemente de la composición de la materia prima y del manejo adecuado de las operaciones del proceso productivo.

Es reconocido que en la etapa de producción, los gastos en materia prima, mano de obra y consumo energético son de importante incidencia en el costo final. Si consideramos además que la elaboración de bioetanol para uso combustible tiene como objetivo el reemplazo de un combustible fósil, su balance energético final cobra primordial importancia, ya que un objetivo básico en esta dirección significa minimizar el uso de combustibles no renovables en todas las etapas de producción.

Si bien en los últimos veinte años la industria azucarera tucumana realizó importantes avances para racionalizar energéticamente sus fábricas, todas las incorporaciones y modificaciones en los procesos estuvieron dirigidas a privilegiar la producción de azúcar.

Desde la interrupción del Programa Alconafta, las destilerías anexas a las fábricas azucareras no tuvieron el mismo grado de mejoras y actualmente tienen eficiencias menores respecto a destilerías anexas de otros países azucareros, como Brasil y Colombia.

Los ingenios azucareros tucumanos que cuentan con destilerías producen alcohol a partir de melazas. La calidad de la materia prima y la eficiencia, tanto en la recuperación de azúcar como en la producción de bioetanol, muestran que es necesario analizar minuciosamente cómo debe encararse esta producción simultánea, principalmente en lo que se refiere a la cantidad de cada uno de los productos finales, bajo el concepto de que su producción se realice con la máxima eficiencia energética, a fin de lograr un balance final óptimo.

El objetivo de este trabajo es proponer una metodología de análisis productivo, que permita cuantificar la relación azúcar y alcohol a producirse, minimizando el consumo energético.

Materiales y métodos

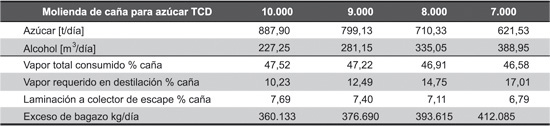

Para el desarrollo de la metodología de análisis productivo, se consideró una fábrica tipo de azúcar blanco directo con destilería anexa, capaz de procesar 10.000 toneladas de caña por día (TCD). Los valores considerados para esa fábrica se muestran en la Tabla 1.

Para la estimación del consumo de vapor y de las áreas correspondientes a las estaciones de calentamiento-evaporación, se utilizó el simulador de estas operaciones, SIMCE 3.0 (EEAOC, 2005).

Donde:

ARD% = azúcares reductores directos.

ARI % = azúcares reductores infermentescibles.

Tabla 1. Datos asumidos para ingenio tipo.

Para la resolución de los sistemas de cocimiento y el cálculo de los consumos energéticos en tachos, se utilizó el simulador CALCO 1.0 (EEAOC, 2003). Ambos programas fueron desarrollados por la Estación Experimental Agroindustrial Obispo Colombres (EEAOC).

El diagrama de distribución de vapor se realizó utilizando Excel y se resolvieron los balances en cada colector de vapor mediante el uso del Comando Solver.

Las opciones consideradas fueron las siguientes:

Opción 1: definir la capacidad productiva y el consumo energético total de la planta tipo cuando opera con un sistema calentamiento- evaporación ineficiente (baja utilización de vapores vegetales para las operaciones de calentamiento) y sistema de tres templas en la recuperación de azúcar. Se produce alcohol solamente a partir de la miel final (melaza).

Opción 2: definir la capacidad productiva y el consumo energético total de la planta tipo cuando opera con un sistema calentamiento- evaporación eficiente y sistema de tres templas en la recuperación de azúcar. Se produce alcohol solamente a partir de la miel final (melaza).

Opción 3: definir la capacidad productiva y el consumo energético total de la planta tipo cuando opera con un sistema calentamiento- evaporación ineficiente y sistema de dos templas en la recuperación de azúcar.

Opción 4: definir la capacidad productiva y el consumo energético total de la planta tipo cuando opera con un sistema calentamiento- evaporación eficiente y sistema de dos templas en la recuperación de azúcar.

4.1 Definir la capacidad productiva y el consumo energético total de la planta tipo cuando opera con un sistema calentamiento-evaporación eficiente y sistema de dos templas en la recuperación de azúcar. La pureza de la miel final es de un 60% y el desvío de jugo clarificado a destilería llega a unos 10%, 20% y 30%.

4.2 Definir la capacidad productiva y el consumo energético total de la planta tipo cuando opera con un sistema calentamiento-evaporación eficiente y sistema de dos templas en la recuperación de azúcar. La pureza de la miel final es de un 60%, desviando melado a destilería equivalente al 10% del jugo clarificado.

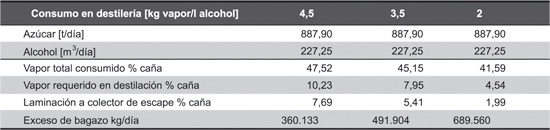

4.3 Definir la capacidad productiva y el consumo energético total de la planta tipo cuando opera con un sistema calentamiento-evaporación eficiente y sistema de dos templas en la recuperación de azúcar. La pureza de la miel final es de un 60%. Se comparan resultados cuando el consumo en destilería varía de 4,50 kg a 3,50 kg y 2,00 kg de vapor por litro de alcohol.

Para obtener los resultados de cada opción se procedió de la siguiente manera:

a) Ejecución del programa CALCO 1.0

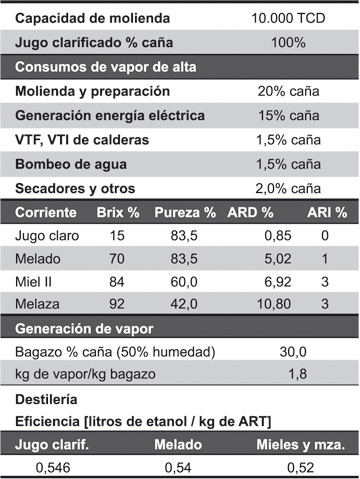

Este software permite resolver el sistema de cocimiento ingresando el gráfico de las corrientes contempladas y las purezas de las corrientes de entrada y salida (Figura 1).

Figure 1. Esquemas de los sistemas de cocimiento de dos y tres templas empleados.

Como datos adicionales, el programa requiere valores de retención de azúcar en cada cocimiento, proporciones para cada nodo distribuidor de producto y las diferencias esperadas de pureza entre la masa cocida y su miel en cada cocimiento.

Para la evaluación del consumo de vapor, deben ingresarse los brix de cada corriente y la relación vapor/agua evaporada para cada tipo de cocimiento.

Se utilizó, como función objetivo, la minimización de la cantidad de masa cocida, lo que se correlaciona directamente con el consumo de vapor en la operación de cocimiento.

De los resultados obtenidos se obtuvieron los siguientes valores:

- Kilogramos de azúcar producido.

- Kilogramos de miel final producida.

- Consumo de vapor para el proceso de cocimiento.

b) Ejecución del programa SIMCE 3.0

Este programa permite dimensionar las etapas de calentamiento-evaporación e informar sobre los consumos de cada una de ellas. Se ingresan los valores iniciales de:

Datos generales:

Molienda en TCD.

Horas de molienda.

Caudal de jugo claro % caña.

Temperatura del jugo claro ingresando al primer efecto.

Brix de entrada del jugo claro.

Brix de salida del melado.

Temperatura del vapor de escape.

Temperatura del vapor vegetal al condensador.

Pérdidas estimadas por radiación.

Datos de calentamiento

Tanto para el jugo encalado como para el jugo clarificado, se ingresan los pasos de calentamiento indicando en cada caso:

Medio de calentamiento.

Temperatura de entrada del jugo.

Temperatura de salida del jugo.

Caudal de jugo % caña.

Brix del jugo.

Tipo de calentador.

Datos de evaporación

Número de efectos del sistema de evaporación.

Tipo de evaporador.

Nivel de ensuciamiento.

Tanques "flash"

Indicar el efecto del que proviene el condensado.

Indicar el efecto donde se producirá el "flash".

Indicar si hay extracción de condensado en % caña.

Consumos adicionales

Tipo de vapor extraído.

Caudal % caña extraído.

De los resultados obtenidos se capturaron los siguientes valores:

- Área de cada calentador y su consumo en % caña.

- Área de cada efecto del sistema de evaporación y el consumo total en % caña de la etapa.

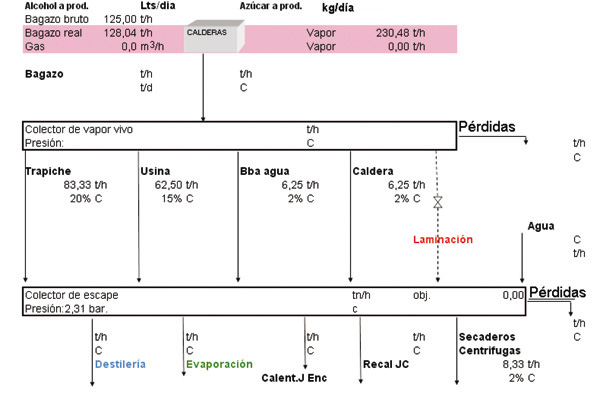

c) Generación del diagrama de distribución y uso del vapor en planta

Sobre una hoja de cálculo de Excel, se graficaron los colectores de vapor de alta y de vapor de escape, ingresando en cada uno de ellos los proveedores y consumidores. Se toma al colector como un centro de balance y, utilizando el Comando Solver, se igualan entradas y salidas, quedando como variables de ajuste el ingreso de agua de saturación al colector de escape y el requerimiento de laminación desde el colector de alta. En ambos colectores, en cada nodo de ingreso o egreso, se consignaron los valores fijos tomados de la Tabla 1 y los valores reportados por los programas SIMCE y CALCO.

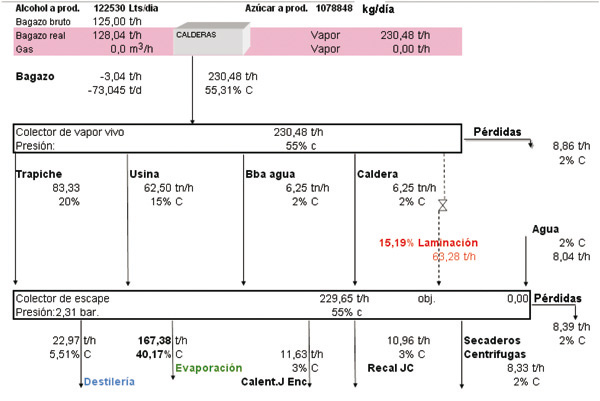

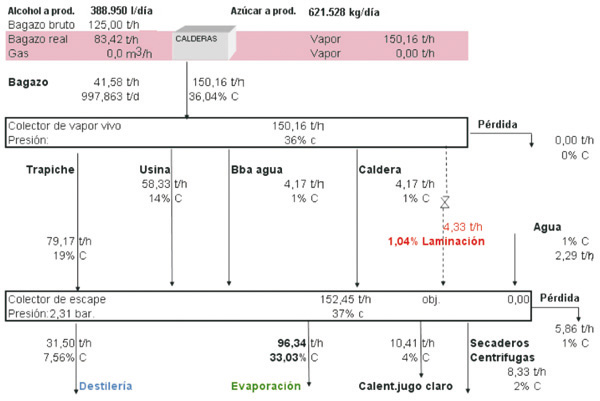

Sobre la misma planilla, se realizaron los cálculos de producción de azúcar y alcohol, del consumo global de vapor del sistema y de la generación de vapor a partir del bagazo disponible. Un ejemplo del resultado obtenido se muestra en la Figura 2.

Figure 2. Valores de "ranking" medio y desvío estándar de 20 genotipos de caña de azúcar para toneladas de azúcar/ha, a través de localidades. Edad soca 1.

Resultados

Los resultados obtenidos para la opción 1 permitieron conocer el consumo y la proporción de azúcar y alcohol en un ingenio tipo, cuyo objetivo principal es maximizar la producción de azúcar blanco directo. La miel final agotada en un sistema de tres templas es la materia prima para la destilería anexa.

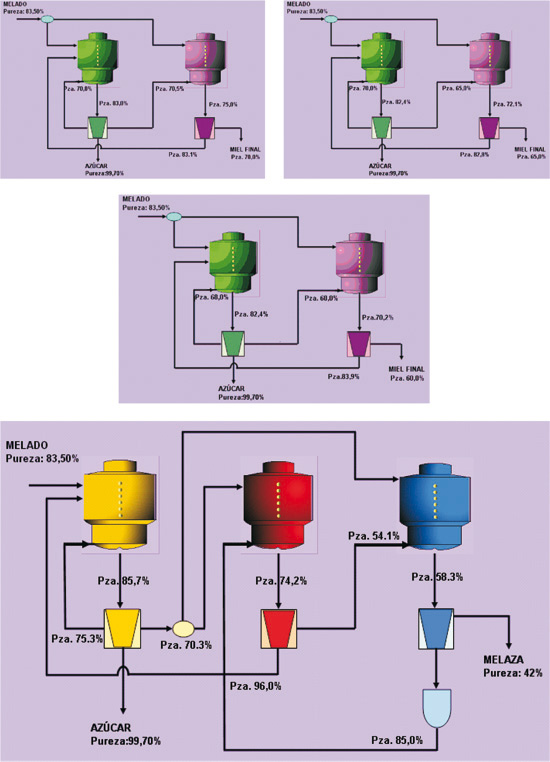

Los valores obtenidos con CALCO 1.0 para esta opción se muestran en la Tabla 2.

Tabla 2. Datos obtenidos con el software CALCO 1.0.

Estos resultados muestran el desempeño de un ingenio tipo en Tucumán que obtiene un 10,79% de rendimiento en azúcar, con una producción de melaza de 4,58% caña, cuyas características son: 92º Brix y 42% de pureza. El sistema de tres templas, con las recirculaciones indicadas en el esquema correspondiente, insume un 16,29% caña de vapor vegetal del primer efecto en su operación.

Conociendo el consumo en cocimiento, se simularon las operaciones de calentamiento-evaporación utilizando SIMCE 3.0. Los datos empleados corresponden a un sistema ineficiente, donde se recurre solamente a vapores de los efectos 1 y 2 para el trabajo de calentamiento, tanto del jugo encalado como del jugo clarificado.

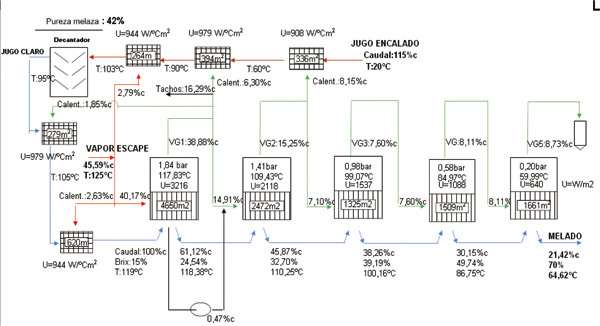

Los resultados obtenidos se muestran en la Figura 3, sobre un esquema que indica los equipos involucrados.

Figure 3. Resultados obtenidos para el proceso calentamiento-evaporación.

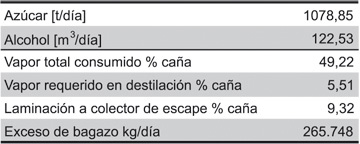

Con los resultados de las simulaciones se completó la hoja de cálculo con los datos para el uso y distribución del vapor, indicando además las producciones de azúcar y alcohol.

Azúcar [t/día] = 44.952 kg/h x 24 h / 1000 = 1.078,84 [t/día]

Para la producción esperada de alcohol, se partió en este caso de la melaza producida (única materia prima a destilería), calculando los azúcares reductores totales (ART) presentes y considerando un contenido de azúcares reductores directos (ARD) de 10,80%.

kg ART= (19.074 kg/h x 24h x 0,92% x 0,42% / 0,95) + (19.074 kg/h x 24 h x 0,1080)

kg ART= 18.6194,36 kg/día + 49.439,81 kg/día = 235.634,17 kg/día

Alcohol [l/día]= 235.634,17 kg/día ART x 0,52 l de alcohol/kg de ART= 122.530 [l/día].

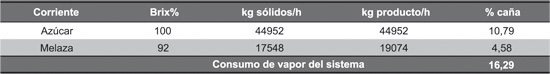

Los balances en cada uno de los colectores de vapor se resolvieron usando el Comando Solver, obteniéndose los resultados que se muestran en la Figura 4.

Figure 4. Resultados de uso y distribución de vapor y de producciones esperadas de azúcar y alcohol para la opción 1.

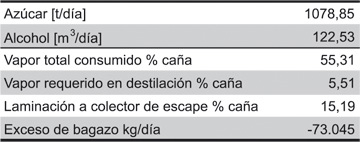

En la Tabla 3 se resumen las principales variables energéticas y productivas para la opción 1. De los resultados se aprecia que es necesario el empleo de combustible adicional, por el déficit diario de 73 t de bagazo.

Tabla 3. Resultados para las principales variables en estudio de la opción 1.

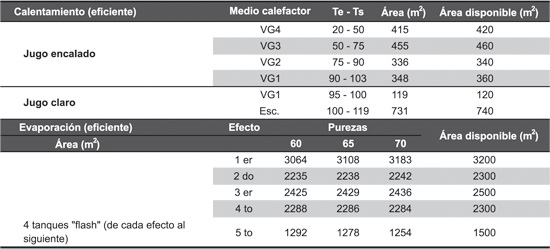

Los resultados de la opción 2 propuesta en este trabajo muestran las mejoras energéticas, realizando el mismo trabajo productivo pero con un uso más intensivo de vapores vegetales. Los valores encontrados se muestran en la Tabla 4.

Tabla 4. Datos obtenidos con el software CALCO 1.0.

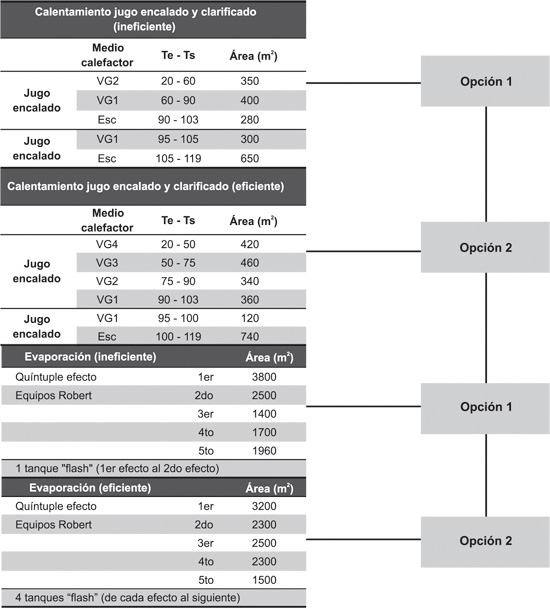

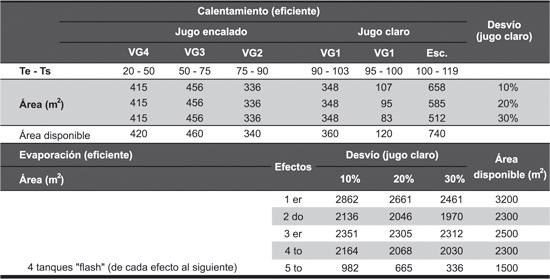

La inversión requerida para poder escalar desde la opción 1 a la 2 estuvo fundamentalmente circunscripta al aumento de calentadores para el jugo encalado y al crecimiento de las superficies necesarias para el trabajo térmico propuesto.

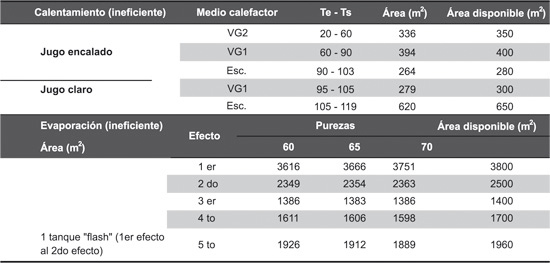

La Tabla 5 muestra las diferencias para deltas de temperaturas considerados y de áreas necesarias para cada opción.

Tabla 5. Diferencias de áreas de calentadores y evaporadores para las opciones 1 y 2.

En general, cuando se plantea el objetivo de producir más alcohol que el que se puede obtener de la melaza, utilizando la operación de recuperación de azúcar mediante un sistema de tres cocimientos, se recurre al uso de alguno de los otros dos cocimientos, con una miel final de riqueza sacarina superior.

En la opción 3 se analizó esta posibilidad para un sistema ineficiente de uso de vapor.

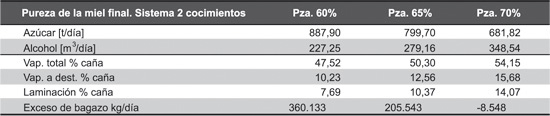

Para estimar las producciones de alcohol, se consideraron los parámetros expuestos en la Tabla 6.

Tabla 6. Parámetros para estimar las producciones de alcohol.

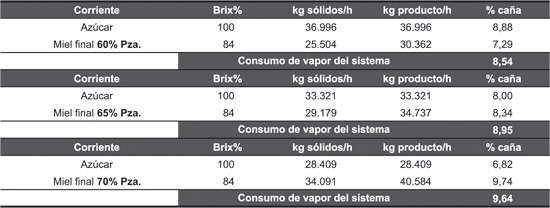

Un parámetro tecnológico importante a definir es la pureza de la miel final, ya que de su valor dependerá la producción de alcohol. A fin de determinar la incidencia de este parámetro en los balances energéticos, se realizaron simulaciones para valores de pureza en miel final de 60%, 65% y 70%.

Los valores obtenidos con CALCO 1.0 para las diferentes purezas de miel final se muestran en la Tabla 7.

Tabla 7. Valores obtenidos con CALCO 1.0 para diferentes purezas de la miel final.

Los resultados de los balances de distribución y uso del vapor se muestran en la Tabla 8.

Tabla 8. Resultados para las principales variables, con purezas diferentes en la miel final, del sistema de dos cocimientos estudiado y con uso ineficiente del vapor.

Los valores obtenidos indican claramente que cuando la pureza de la miel final es menor, se logra una mayor eficiencia energética. La explicación deriva del hecho de que en la producción de azúcar, los consumos son similares e incluso pueden aumentar para lograr purezas de miel final mayores, ya que al sistema de cocimiento se le deben imponer condiciones de menor retención de azúcar, lo que generará cantidades superiores de mieles y, por lo tanto, un incremento del vapor necesario para realizar el mismo trabajo de producción de azúcar. Y en la producción de alcohol, el valor fijo de 4,50 kg de vapor por litro de alcohol incrementa proporcionalmente el consumo, haciendo necesario aumentar la laminación al colector de escape que alimenta la destilería anexa. Numéricamente, estas diferencias se aprecian en el cambio que experimentan las variables vap. total % caña, vap. a dest. % caña y laminación % caña, en función de la pureza de la miel final, que se traducen desde un pequeño excedente de bagazo para la pureza final de 60%, a faltantes crecientes de combustible para las purezas de miel final de 65% y 70%.

La Tabla 9 muestra las áreas calculadas para la opción 3, comparadas con el área disponible de la opción 1.

Tabla 9. Diferencias de áreas de calentadores y evaporadores para la opción 3.

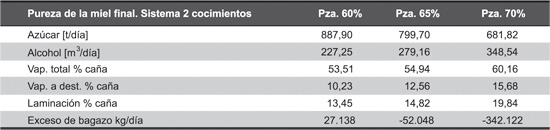

En la opción 4 se efectuó un análisis similar al de la opción 3, pero trabajando en este caso con uso eficiente del vapor en planta. Los valores de la Tabla 10, que corresponden a los resultados obtenidos, muestran cómo, para iguales producciones de azúcar y alcohol, puede incrementarse el ahorro de bagazo de 27.138 kg/día a 360.133 kg/día en el esquema más eficiente, que corresponde a una miel final de 60% de pureza.

Tabla 10. Resultados para las principales variables del sistema de dos cocimientos estudiado y con uso eficiente del vapor, con purezas diferentes en la miel final.

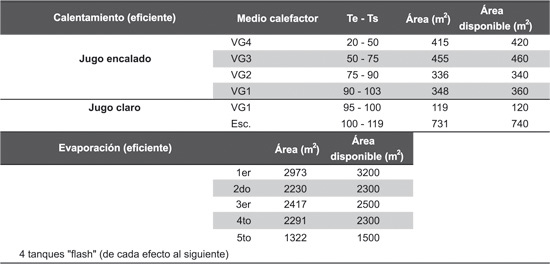

La Tabla 11 muestra las áreas necesarias para la opción 4, comparadas con el área disponible de la opción 2.

Tabla 11. Diferencias de áreas de calentadores y evaporadores para la opción 4.

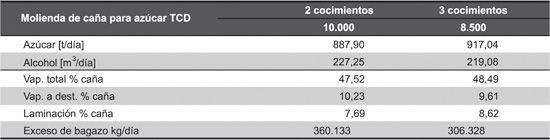

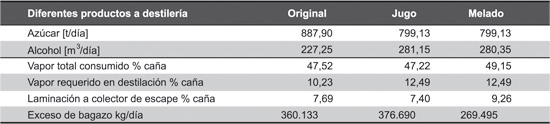

Se determinó entonces que, desde el punto de vista energético, resulta más eficiente un sistema que trabaja con dos cocimientos y con baja pureza de miel final (60% pureza). Esta propuesta tecnológica permitiría al ingenio tipo analizado producir, para una molienda diaria de 10.000 TCD, 887.907 kg de azúcar/día, 227,25 m3 de alcohol/día y ahorrar 360,13 kg/día de bagazo. Se analizó luego la eficiencia energética del modelo tecnológico que opera con tres cocimientos y derivación de jugo claro, en una proporción tal que permitiera producciones de azúcar y alcohol similares a los del sistema de dos templas estudiado.

Los resultados obtenidos para esta propuesta, se muestran en la Tabla 12.

Tabla 12. Resultados comparativos para sistemas de dos y tres cocimientos, con derivación de jugo claro para lograr producciones similares de alcohol.

Quedó evidenciado que para lograr producciones similares de azúcar y alcohol, el sistema de dos templas es más eficiente energéticamente y, por ello, es el seleccionado generalmente cuando se trata de producciones simultáneas. Otro dato importante que surgió de los últimos resultados es que en un sistema de tres templas, derivar jugo claro para incrementar la producción de alcohol puede resultar más eficiente energéticamente. Así, analizando los resultados de la opción 2, con su producción de 1078,85 toneladas azúcar/día y 122,53 m3 alcohol/día y consumo total de 49,22% caña, se apreció que usando el mismo sistema se pueden lograr 917,04 toneladas de azúcar/día y 219,08 m3 alcohol/día con solamente 48,49% caña de vapor para todo el proceso.

Esta disminución en el consumo indica que para el ingenio tipo en estudio, el requerimiento en vapor para las etapas de evaporación y cocimiento fue mayor que el consumo en destilería por cada kilogramo equivalente de azúcar. Por otra parte, al ser el sistema de dos cocimientos también de menor requerimiento energético que un sistema de tres templas, se analizó el comportamiento simulando las extracciones de jugo clarificado a destilería en el sistema hasta acá detectado como más eficiente.

Para ello se planteó la opción 4.1, que exploró alternativas de mayor producción de alcohol, mediante desvío de jugo clarificado a destilería. Las proporciones elegidas para el análisis de simulación correspondieron a desviar 1000 t, 2000 t y 3000 t de jugo clarificado por día, es decir contemplar para la producción de azúcar, moliendas de 10.000 t, 9000 t, 8000 t y 7000 t de caña por día. Los resultados finales se presentan en la Tabla 13.

Tabla 13. Resultados comparativos para el sistema de uso eficiente de vapor, dos cocimientos y derivaciones de jugo clarificado a destilería.

Los resultados indican que la alternativa de mayor producción de etanol puede hacerse viable mediante el desvío de 3000 t/día de jugo claro a destilería, disminuyendo el consumo total de 47,52% a 46,58% caña.

La Tabla 14 muestra las áreas requeridas para la opción 4.1 comparadas, en cada caso, con el área disponible de la opción 2.

Tabla 14. Diferencias de áreas de calentadores y evaporadores para la opción 4.1.

El consumo de vapor para fabricación de azúcar estuvo influenciado por los consumos en evaporación y cocimientos y se mostró que estos fueron superiores a los de destilería por unidad equivalente de azúcar, siendo más alto el consumo de vapor en un sistema de tres que en uno de dos cocimientos. Con el propósito de ver la influencia de los consumos de la evaporación solamente, se planteó la opción 4.2, donde se simularon las condiciones equivalentes del sistema de uso eficiente de vapor con dos cocimientos, pero desviando a destilería una corriente de melado (jugo clarificado concentrado a 70º Brix por evaporación) de 214 toneladas/día que, por su pureza y concentración, equivalía a desviar 1000 t/día de jugo clarificado. Los resultados se presentan en la Tabla 15.

Tabla 15. Resultados comparativos para el sistema de uso eficiente de vapor, dos cocimientos y derivaciones de jugo clarificado y melado a destilería.

Los resultados obtenidos muestran la fuerte incidencia en el consumo total de vapor que tiene el sistema de calentamiento-evaporación, haciendo crecer este valor de 47,22% caña para el caso de desvío de jugo claro a 49,15% para cuando se desvía una cantidad equivalente de azúcar como melado. Esto muestra cómo toda mejora en la eficiencia energética que pueda lograrse en el sistema calentamiento-evaporación tendrá fuerte impacto en el consumo total de vapor, cuando se produce azúcar y alcohol simultáneamente.

La Tabla 16 muestra las áreas obtenidas de la opción 4.2, comparada con el área disponible de la opción 2.

Tabla 16. Diferencias de áreas de calentadores y evaporadores para la opción 4.2.

El valor de 4,50 kg de vapor consumido por cada litro de alcohol a producir fue el valor fijo adoptado para simular las opciones anteriores y corresponde en promedio a los consumos habituales en las destilerías de Tucumán. Sin embargo, con inversiones no significativas este valor puede reducirse y, para el caso de una nueva planta, existen hoy destilerías de alta eficiencia energética trabajando al vacío que reportan valores de consumo de 2,00 kg de vapor por litro de alcohol producido. Queda claro que en un ingenio como el que en este trabajo se analizó, el consumo de la destilería tiene un impacto directo en el consumo total. La opción 4.3 muestra este efecto, considerando disminuciones del consumo a 3,50 kg y 2,00 kg de vapor por litro de alcohol producido. Los resultados se muestran en la Tabla 17.

Tabla 17. Resultados comparativos para el sistema de uso eficiente de vapor, dos cocimientos y diferentes consumos específicos en destilería.

El análisis de las opciones anteriores permite definir parámetros tecnológicos y precisar los niveles de producción de azúcar y alcohol en una planta de producción simultánea. Un ingenio como el analizado, que maximice hoy la producción de azúcar blanco directo moliendo 10.000 t de caña por día, puede obtener rendimientos fabriles de 10,80% y producir 122,50 m3 de alcohol/día utilizando las mieles finales. El consumo total para estas operaciones sería de 553,10 kg de vapor por tonelada de caña (resultados de la opción 1).

Si esta planta fabril debe encarar una producción simultánea de azúcar y alcohol para combustible podría, mediante un análisis de opciones similar al realizado, plantear esta nueva producción con un sistema eficiente del uso del vapor, usando dos cocimientos en la etapa de recuperación y, para lograr una meta productiva de 390 m3 de alcohol por día, desviar 3000 t/día de jugo claro.

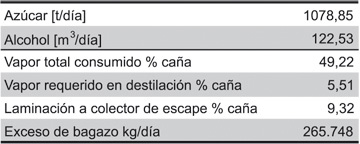

Los resultados finales a conseguir (Figura 5) indicaron una producción de azúcar de 621.528 kg/día y 388,95 m3/día de alcohol, con un consumo total de vapor de solamente 360,40 kg por tonelada de caña molida.

Figure 5. Resultados de uso y distribución de vapor y de producciones esperadas de azúcar y alcohol, con eficiencia de trasformación azúcar-alcohol de 0,52 l por kg de ART y consumo de 2 kg de vapor por litro de alcohol.

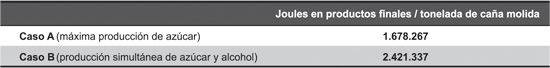

Si en ambos casos (cuando se maximiza la producción de azúcar o cuando se realiza una producción simultánea de los dos productos) convertimos por su equivalente teórico el azúcar en etanol, utilizando los factores de 21.109 kJ/l de alcohol y de 7524 kJ/kg de bagazo, se puede calcular el valor energético de los productos finales, obteniéndose en cada caso lo que se muestra en la Tabla 18.

Tabla 18. Valor energético de los productos finales.

Asumiendo como valor energético necesario para la producción agrícola y la transformación industrial de una tonelada de caña el de 289.908 joules (Cárdenas y Ruiz, 1986), los retornos energéticos (cociente entre la energía en productos y la energía insumida) resultarían en valores de 5,79 para el caso A y de 8,35 para el caso B.

A fin de ponderar adecuadamente los valores obtenidos, se puede indicar que ingenios modernos dedicados a la producción simultánea de azúcar y alcohol que presentan buenas eficiencias energéticas en ambos procesos, que generan vapor de alta presión y muestran buena eficiencia en combustión, produciendo energía eléctrica con los excedentes de bagazo, reportan valores de retorno energéticos muy próximos al valor 10 (Macedo, 2008).

Conclusiones

- Las variables directamente involucradas en la definición de las cantidades de azúcar y alcohol a producir en un ingenio dedicado a la producción simultánea son:

- Precio en el mercado del azúcar.

- Precio en el mercado del alcohol.

- Costo de la producción de azúcar.

- Costo de la producción de alcohol.

- Eficiencia fabril en recuperación de azúcar.

- Eficiencia fabril en la producción de alcohol.

- Capacidad de producción de azúcar.

- Capacidad de producción de alcohol.

- Salvo el precio de los productos, cada una de las otras variables son inherentes a la planta fabril en estudio. El presente trabajo evidencia la necesidad de realizar un análisis individual, donde puedan contemplarse las opciones de viabilidad del proyecto de producción simultánea en función de los equipos disponibles.

- El uso de simuladores para las operaciones de calentamiento-evaporación, cocimientos y la resolución de los balances en los colectores proveedores de vapor, se muestra como una metodología amigable para encarar este tipo de análisis, permitiendo visualizar las áreas más comprometidas en lo que se refiere a optimización energética del sistema contemplado.

- Transformar un ingenio azucarero, que tiene como objetivo maximizar la producción de azúcar, en una planta de producción simultánea de azúcar y alcohol, es transformar un establecimiento productor de alimentos en uno productor de alimentos y de energía. Por lo tanto, en el análisis tecnológico de opciones de producción, debe involucrase fuertemente el concepto de retorno energético, especialmente si el uso del alcohol es como combustible, ya que el incremento en su producción hará más o menos eficaz el reemplazo del combustible fósil planteado.

Bibliografía citada

1. Cárdenas, G. J y R. M. Ruiz. 1986. Balance energético de la producción de alcohol combustible a partir de caña de azúcar para las condiciones de Tucumán. Publ. Espec. EEAOC (9). [ Links ]

2. Estación Experimental Agroindustrial Obispo Colombres (EEAOC). 2003. CALCO 1.0. Manual del usuario. Versión 1.0. [CD ROM]. EEAOC, Las Talitas, Tucumán, R. Argentina. [ Links ]

3. Estación Experimental Agroindustrial Obispo Colombres (EEAOC). 2005. SIMCE 3.0. Manual del usuario. Versión 3.0. [CD ROM]. EEAOC, Las Talitas, Tucumán, R. Argentina. [ Links ]

4. Macedo, I. C. 2008. Greenhouse gases emissions in the production and use of ethanol from sugarcane in Brazil: the 2005/2006 averages and a prediction for 2020. Biomass and Bioenergy 32 (4): 11-46. [ Links ]