Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Revista industrial y agrícola de Tucumán

On-line version ISSN 1851-3018

Rev. ind. agric. Tucumán vol.90 no.2 Las Talitas Dec. 2013

ARTÍCULOS ORIGINALES

SICOVIN V.1.0: "software" para el análisis de concentración de vinaza*

Gisela F. Diaz**, Guillermo De Boeck**, M. Carolina Cruz** y Dora Paz**

*Trabajo subsidiado por el proyecto PFIP ESPRO 2008 Nº 056/10.

**Sección Ingenieria y Proyectos Agroindustriales, EEAOC. gdiaz@eeaoc.org.ar

Resumen

Se presenta el "software" SICOVIN V.1.0, desarrollado específicamente para el análisis y diseño, en estado estacionario, de sistemas de hasta cinco efectos de concentración por evaporación de vinaza, proveniente de la producción de etanol a partir de caña de azúcar. Ha sido codificado en lenguaje Visual Basic para entorno

Microsoft Excel, lo que posibilita el manejo de los datos ingresados a través de ventanas amigables, permitiendo una fácil interacción. Además, los resultados obtenidos se presentan organizados en tres pantallas: esquemática, gráfica y una planilla de datos, fácilmente comprensibles.

Palabras clave: Modelo matemático; Programa; Evaporación.

Abstract

SICOVIN V.1.0: software for vinasse concentration analysis

SICOVIN V.1.0 software has been specifically developed for the analysis and the steady-state design of vinasse concentration systems of up to five effects, used in sugar cane ethanol production. It has been encoded in Visual Basic applications for Microsoft Office Excel, which allow data entry through friendly windows and permit correcting values easily. Moreover, the results obtained are shown on three organized screens: schematic, graphical and a factsheet, for an easier interpretation.

Key words: Mathematical model; Software; Evaporation.

Introducción

Desde el año 2006, la Argentina impulsa el uso de fuentes alternativas de energía a través de la sanción de la Ley 26.093 de Promoción de Biocombustibles, que determina un corte obligatorio del 5% de etanol en naftas. Sin embargo, el tratamiento de la vinaza, subproducto de la elaboración de bioetanol, presenta como contrapartida uno de los más grandes desafíos que debe afrontar la industria sucro-alcoholera para satisfacer las demandas de alcohol etílico combustible.

Este subproducto, generado en la etapa de destilación de los mostos fermentados, contiene un alto porcentaje de materia orgánica y sales minerales principalmente potásicas. Su aspecto es de color marrón oscuro y si no es procesado en un corto tiempo, emite un característico

olor desagradable. Esta circunstancia, sumada a los grandes volúmenes generados (10 a 15 litros por litro de etanol producido), determina la imperiosa necesidad de un tratamiento adecuado, ya que la vinaza no puede ser vertida directamente a los cursos de aguas naturales, por el

alto nivel de contaminación que provocaría.

En la actualidad, se están evaluando diferentes alternativas de tratamientos para encontrar la solución más adecuada a este problema productivo y ambiental. La concentración de la vinaza utilizando evaporadores es uno de los más promisorios, ya que se pueden obtener beneficios tanto energéticos como económicos a través del uso de productos derivados (integración energética utilizando el vapor generado, riego con vinaza concentrada, formulación de un fertilizante, combustión de vinaza concentrada para generación de potencia, etc.).

Para realizar una primera evaluación de la viabilidad de esta alternativa, resulta de suma importancia determinar las superficies de intercambio de calor de los evaporadores de vinaza mediante un diseño preliminar del proceso.

Cuando se requiere evaluar en forma rápida y sencilla un proceso fabril, es necesario recurrir a programas de computación. Estos facilitan la tarea, basándose en una representación simplificada del proceso real mediante un modelo matemático, que no es más que el conjunto de

relaciones matemáticas derivadas de las leyes de conservación, de la termodinámica y de restricciones de control de diseño. Mediante la resolución de estas ecuaciones, los programas permiten tener un mejor conocimiento del comportamiento del proceso frente a diversas variables (Martínez Sifuentes et al., 2000).

El objetivo de este trabajo fue desarrollar un "software" a partir de un modelo matemático determinista para analizar la concentración de vinaza en estado estacionario que opere entre dos y cinco efectos de evaporación, que sea sencillo de usar y que permita efectuar estudios de análisis y diseño de equipos, visualizando los resultados de forma esquemática, gráfica y como planilla de datos parciales y globales.

Materiales y métodos

El método empleado fue el análisis de procesos por computadora. Esta técnica permite predecir el desarrollo del proceso real mediante su representación a través de un modelo matemático. En este caso, el modelo se basa en la formulación de balances de materia y energía y la transferencia global de calor en el sistema, junto con el uso de ecuaciones empíricas que modelan las propiedades de la vinaza. Por último, para la resolución de las ecuaciones planteadas en la lógica de cálculo, se usó la aplicación Visual Basic para Excel de Microsoft Office.

Para el diseño del nuevo "software", se establecieron los siguientes objetivos:

• Que el programa sea capaz de analizar sistemas de evaporación de dos a cinco efectos.

• Que posibilite el análisis de diferentes alternativas de datos de entrada.

• Que genere un archivo con los datos del estudio, muy útil a la hora de repetir corridas.

• Que tenga un ingreso de datos organizado en ventanas amigables de fácil entendimiento y corrección.

• Que brinde la posibilidad de visualizar los resultados en diferentes pantallas según se requiera, además de permitir su impresión.

• Que permita graficar la evolución de diferentes variables a través de los efectos seleccionados.

• Que genere un esquema simplificado del sistema de evaporación, que muestre los valores de las principales variables.

Balances de materia y energía

Para el planteo de los balances de materia y energía, se consideró lo siguiente:

• El proceso opera en estado estacionario.

• El soluto es no volátil y todos los sólidos disueltos son transportados por la corriente de salida; es decir que el vapor vegetal no arrastra sólidos.

• No hay subenfriamiento de los condensados.

• Se emplea vapor saturado para la calefacción.

• Los vapores vegetales sobrecalentados pierden calor en las cañerías, por lo que se asume que salen saturados.

• No hay pérdidas de vapor en la condensación de los vapores utilizados para calentamiento.

• Hay pérdidas por radiación en la transferencia de calor desde el vapor calefaccionante al líquido a concentrar.

• La vinaza ingresa al primer efecto a la temperatura de saturación de este.

Los balances de materia y energía para cada efecto i del sistema de evaporación (Figura 1) quedaron conformados como se detalla a continuación.

Figura 1. Esquema de un sistema de evaporación de la vinaza de cinco efectos.

Si: vapor de calefacción del efecto i de evaporación (con i igual a 1 hasta 5).

TSi: temperatura del vapor de calefacción del efecto i de evaporación (con i igual a 1 hasta 5).

Li: jugo que egresa del efecto i de evaporación (con i igual a 1 hasta 5).

Bxi: Brix del jugo que egresa del efecto i de evaporación (con i igual a 1 hasta 5).

Ti: temperatura del jugo que egresa del efecto i de evaporación (con i igual a 1 hasta 5).

L0: jugo que ingresa al primer efecto de evaporación.

Bx0: Brix del jugo que ingresa al primer efecto de evaporación.

T0: temperatura del jugo que ingresa al primer efecto de evaporación.

Vi: vapor vegetal producido en el efecto i de evaporación (con i igual a 1 hasta 5).

TVi: temperatura del vapor vegetal producido en el efecto i de evaporación (con i igual a 1 hasta 5).

Pi: presión del efecto i de evaporación (con i igual a 1 hasta 5).

Ai: superficie de calentamiento del efecto i de evaporación (con i igual a 1 hasta 5).

Balance de materia

(Ecuación 1)

(Ecuación 1)

![]() (Ecuación 2)

(Ecuación 2)

Donde:

Bxi: Brix del líquido a la salida del efecto i.

Bxi-1: Brix del líquido a la salida del efecto i-1.

Li: caudal másico del líquido a la salida del efecto i.

Li-1: caudal másico del líquido a la salida del efecto i-1.

Vi: caudal másico del vapor vegetal producido en el efecto i.

Balance de energía

Al tomar la temperatura del líquido a la salida de cada efecto como la temperatura de referencia, el balance de energía resultante fue el expresado por la Ecuación 3.

Donde:

Cpag: calor específico del agua en estado líquido.

Cpi-1: calor específico a presión constante del líquido a la salida del efecto i-1.

Si: caudal másico del vapor calefaccionante del efecto i.

Ti: temperatura de salida del líquido a la salida del efecto i.

Ti-1: temperatura de salida del líquido a la salida del efecto i-1.

TVi: temperatura del vapor producido en el efecto i.

λSi: calor latente de vaporización del vapor calefaccionante del efecto i.

λVi: calor latente de vaporización del agua a TVi.

ε: fracción de pérdidas calóricas por radiación.

En este balance, no se incluyó la energía de sobrecalentamiento del vapor, ya que se sabe que este egresa del sistema a la temperatura de saturación debido a las pérdidas existentes en las cañerías de conducción.

Ecuación de transferencia global de calor

La ecuación de transferencia global de calor combinada con el balance de energía quedó representada por la Ecuación 4.

(Ecuación 4)

(Ecuación 4)

Donde:

Ai: superficie de calefacción del efecto i.

TSi: temperatura del vapor calefaccionante del efecto i.

Ureal,i: coeficiente global de transferencia de calor real del efecto i.

Ecuaciones complementarias

En la lógica de cálculo del modelo, se plantearon las siguientes ecuaciones complementarias, que permitieron resolver los balances de masa y energía.

- Temperatura de saturación del vapor TVi: se relacionó con la presión de trabajo mediante la ecuación de Antoine (Ecuación 5) particularizada para el líquido en cuestión.

(Ecuación 5)

(Ecuación 5)

Donde:

Pi: presión del efecto i.

- Calor latente de vaporización del agua λ: tanto el vapor vegetal λVi como el vapor de calefacción λSi dependen de la temperatura, siendo la expresión matemática de correlación extraída de la tabla de vapor (Ecuación 6).

![]() (Ecuación 6)

(Ecuación 6)

Donde:

T: temperatura del vapor.

λ: calor latente de vaporización del agua a T.

- Coeficiente global de transferencia de calor teórico Uteórico,i: se calculó empleando la ecuación de Dessin (Hugot, 1986) para jugo de caña, ya que era la más conservadora (Ecuación 7).

(Ecuación 7)

(Ecuación 7)

Donde:

%Bxi: Brix del efecto i expresado en porcentaje.

Uteórico,i: coeficiente global de transferencia de calor teórico del efecto i.

La relación entre los coeficientes global de transferencia de calor real y teórico se denomina factor de ajuste k (Ecuación 8).

![]() (Ecuación 8)

(Ecuación 8)

En este caso, se consideró un valor de k igual a la unidad para todos los efectos, pues aún no se cuenta con datos de una estación de evaporación de vinaza en funcionamiento.

Ecuaciones empíricas

Se emplearon ecuaciones empíricas para la descripción del calor específico, el incremento del punto de ebullición y el coeficiente global de transferencia de calor.

Yocca et al. (1986) determinaron experimentalmente la variación del calor específico a presión constante (Cp) de la vinaza en función del porcentaje de Brix (%Bx) para tres muestras diferentes de vinaza. A partir de este estudio, se promediaron los valores obtenidos de Cp para las distintas muestras a igual valor de Brix y se obtuvo una ecuación lineal (R2 = 0,9738). La expresión matemática resultante es la Ecuación 9.

(Ecuación 9)

(Ecuación 9)

Donde:

Cpi: calor específico a presión constante del líquido, a la salida del efecto i.

El incremento del punto ebulloscópico se definió por la Ecuación 10 como función de las temperaturas del líquido y del vapor del efecto i.

![]() (Ecuación 10)

(Ecuación 10)

Donde:

IPEi: incremento del punto ebulloscópico del líquido a la salida del efecto i.

Cárdenas et al. (1985) determinaron experimentalmente el IPE de vinazas de diferentes concentraciones a distintas presiones. A partir de estos datos, se realizó una regresión no lineal empleando el "software" Matlab (Moler, 2004) y se obtuvo la expresión de la Ecuación 11, que relaciona al IPE con el Brix y la presión de la solución (R2 = 0,9750).

(Ecuación 11)

(Ecuación 11)

Donde:

Pmi: presión manométrica del efecto i medida en cmHg.

Las caídas de presión recomendables para cada efecto, según la configuración del sistema de evaporación, se extrajeron de Hugot (1986). En la Tabla 1 se presentan los porcentajes de la caída de presión total, siendo esta la diferencia entre la presión de vapor escape y la presión del último efecto.

Tabla 1. Porcentajes de caída de presión total en cada efecto de evaporación.

Casos analizados

En el trabajo, se plantearon tres alternativas diferentes para distintos tipos de datos de entrada:

• Caso 1. Datos de entrada de la vinaza al primer efecto: se cuenta con datos de caudal y Brix de la corriente de vinaza cruda, además de la especificación de Brix de la corriente de salida del sistema.

• Caso 2. Datos de salida de la vinaza del último efecto: se dispone de valores de caudal y Brix de la corriente de vinaza que sale del sistema, además del valor de Brix de vinaza cruda.

• Caso 3. Datos de salida de la vinaza de un efecto intermedio: se poseen datos de caudal y Brix de la salida de vinaza de un efecto intermedio (el cual debe ser especificado), junto con el valor de Brix de la corriente de salida del sistema.

Asimismo, en todos los casos se solicita el ingreso de valores de presión atmosférica, presión del último efecto, presión del vapor de calefacción y de las pérdidas por radiación.

Secuencia de cálculo

Las ecuaciones planteadas en los balances de masa, energía y trasferencia calórica se resolvieron mediante un conjunto de lógicas de cálculo computacional escritas en lenguaje Visual Basic, utilizando el entorno de Microsoft Excel 2007 (García Sabater y Bravo I Reig, 2003).

El programa SICOVIN V.1.0 selecciona la lógica adecuada en función del tipo de datos de entrada ingresados.

Su funcionamiento puede plantearse esquemáticamente usando un diagrama de bloques simplificado, como se presenta para el caso 1 en la Figura 2.

Figura 2. Algoritmo de cálculo de SICOVIN V.1.0, caso 1.

La suposición del caudal de vapor vegetal generado, correspondiente al cuerpo en donde se obtiene el dato de caudal de vinaza, inicia el proceso iterativo. En el caso 1, existen además lazos internos de iteración para cada efecto posterior, en los que se supone el caudal de vapor generado. Resueltos estos lazos internos, se verifica el valor especificado del Brix de la corriente del último efecto, comparándolo con el error prefijado en la programación. En el caso de no ser coincidentes, se inicia toda la lógica de cálculo desde la estimación del vapor vegetal, utilizando un nuevo valor que resulta del valor estimado anterior y del error porcentual. Una vez alcanzado un error menor al fijado, el programa sale del proceso iterativo, calculando posteriormente el área de calefacción y el coeficiente de transferencia calórica de cada efecto y presentando todos los valores obtenidos en la pantalla de resultados.

Resultados y discusión

Como resultado del secuenciamiento de la lógica de cálculo de los balances de materia, energía y transferencia de calor, se desarrolló un algoritmo de simulación escrito en lenguaje Visual Basic para entorno Microsoft Excel, al que se denominó SICOVIN V.1.0 (Simulador de Concentración de Vinaza, versión 1.0).

Las principales características del programa desarrollado se detallan a continuación:

• Su entorno visual consiste en una interfaz de usuario amigable, con la que se puede interactuar con comodidad.

• Los datos ingresados, junto con los resultados obtenidos, son almacenados en archivos que pueden luego ser consultados y comparados.

• El programa demuestra gran flexibilidad, ya que puede evaluar sistemas de hasta cinco efectos, además de particularizar el análisis para casos en los que se cuente con datos de caudal y Brix de corrientes de vinaza intermedias, de entrada o salida del sistema.

• El error relativo máximo es de 0,001% en la determinación de la concentración especificada y de los caudales de vapor generado.

• El "software" devuelve un listado general de todos los parámetros calculados e ingresados para cada efecto, relativos al caudal, Brix y temperatura de cada corriente, así como también a la superficie de calefacción necesaria en cada efecto.

• Adicionalmente, permite la presentación de los parámetros sectorizados por equipo o la presentación de gráficas de la variación de ciertos parámetros a través de cada efecto.

• El programa ofrece la posibilidad de imprimir los resultados obtenidos, incluyendo un esquema ilustrativo con datos suficientes para poder explicar el problema planteado.

• A partir de los resultados que devuelve el programa, se puede realizar un diseño preliminar de plantas de evaporación de vinaza, estimando los requerimientos de vapor escape u otro vapor empleado y prediciendo caudales de vapor generado. Es decir, este programa puede ser de suma utilidad para la toma de decisiones.

Ejemplo de aplicación

Como ejemplo de aplicación, se tomó un sistema de concentración de vinaza de cinco efectos, del cual se contaba con datos de la corriente de vinaza cruda (caso 1). En la Figura 3, se presenta la primera ventana de interacción del programa, en la cual aparecen tres opciones: "Nueva simulación", que permite dar inicio a un nuevo caso; "Recuperar simulación", con el cual se puede buscar una simulación ya archivada; y "Salir", mediante el cual se cierra el "software".

Figura 3. Subventana de elección de tipos de datos y número de efectos en el programa SICOVIN V.1.0.

En el caso analizado, se opta por una nueva simulación. Paso siguiente, se abre una subventana, en la que se marca el casillero correspondiente al tipo de datos de entrada y se escribe el número de efectos a operar. Al finalizar, se presiona el botón "Continuar".

En el siguiente paso se abre una segunda pantalla, en la que se muestra el sistema y se pide completar los casilleros con los datos necesarios para resolver las ecuaciones. Como muestra la Figura 4, debajo de los efectos correspondientes se encuentran los cuadros vacíos que se deben llenar con los datos de caudal y Brix, según el tipo de datos elegido anteriormente. En la esquina inferior izquierda de la ventana, se dispone de los casilleros de presión atmosférica y del último efecto, así como también puede verse el respectivo a pérdida de calor por radiación. Asimismo, al lado izquierdo de la primera caja de evaporación está ubicado el casillero correspondiente a la presión de vapor de calefacción a utilizar.

Figura 4. Subventana de ingreso de datos del "software" SICOVIN V.1.0.

En el caso estudiado, se trabaja con un caudal de entrada de 4200 kg/h a 11ºBrix, que se pretende concentrar hasta 60ºBrix en cinco efectos. La presión de vapor escape y del último efecto es de 2,40 ata y 0,25 ata respectivamente, siendo la presión atmosférica de 0,96 ata. Se considera un porcentaje de pérdida de calor por radiación del 3%. Una vez completados los datos, se hace clic en el botón "Iniciar cálculos", o si se quiere corregir la información brindada en el paso anterior, se pulsa el botón"Volver a inicio".

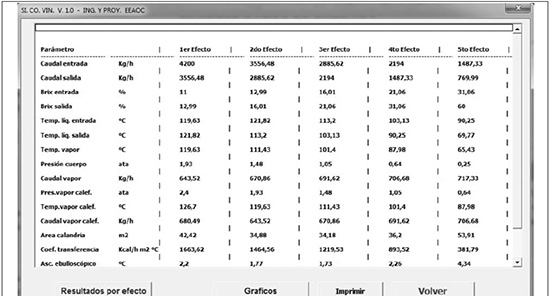

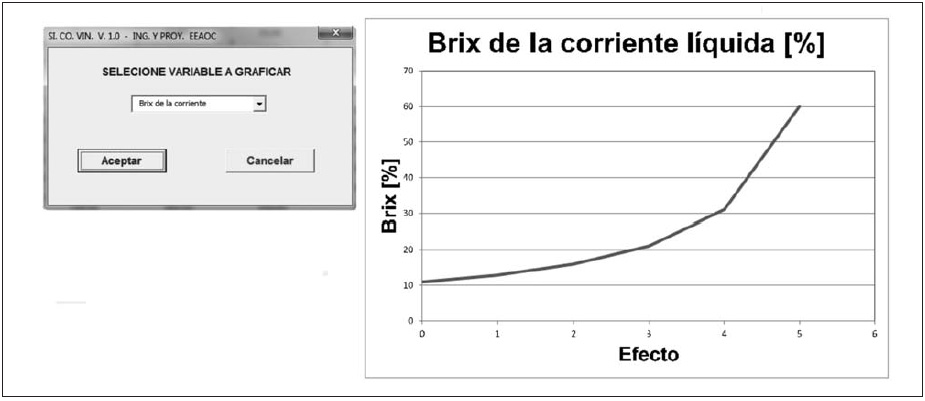

Al iniciar los cálculos, SICOVIN V.1.0 procesa la información presentando como resultado una ventana con una tabla que contiene los valores de todas las variables consideradas para cada efecto. La Figura 5 muestra dicha tabla, cuyas columnas representan los efectos del sistema, mientras que las filas presentan los valores de las variables brindadas. Entre estas variables se presentan los caudales, las concentraciones, las temperaturas y el incremento del punto ebulloscópico de las corrientes líquidas, además de los caudales de vapor generado y consumido con sus respectivas presiones y temperaturas, la superficie de calefacción y el coeficiente global de transferencia de calor de cada equipo. En la parte inferior de la ventana, se encuentran los botones de "Resultados por efecto", "Gráficos","Imprimir" y "Volver". Si se pulsa el primero, se abre una subventana (Figura 6) que esquematiza, de manera individual, los efectos con todos sus correspondientes datos, o bien el sistema completo, eligiendo uno de los botones situados a la izquierda. Si se pulsa el segundo, se presenta una pantalla (Figura 7) en la que se puede elegir visualizar la variación de cualquiera de los parámetros brindados en la tabla a través de los efectos.

Figura 5. Subventana de presentación de resultados en forma de tabla del "software" SICOVIN V.1.0.

Figura 6. Subventana de presentación de resultados de cada efecto del programa SICOVIN V.1.0.

Figura 7. Subventana de presentación de resultados en gráficas del programa SICOVIN V.1.0.

Analizando los resultados obtenidos, se observa en este caso la necesidad de 680,49 kg/h de vapor escape y 201,59 m2 de superficie total de calefacción, obteniéndose un caudal de 769,99 kg/h de vinaza concentrada a 60ºBx y de 643,52 kg/h de vapor vegetal del primer efecto.

En el caso analizado se puede observar que de una manera sencilla y rápida, se obtienen datos importantes para la evaluación del sistema de concentración. Entre ellos, se destacan la superficie de calefacción necesaria, el caudal del vapor escape requerido y los caudales de vapor generado, que pueden ser posteriormente analizados para determinar la posibilidad de crear diferentes modelos de integración energética con otras etapas del proceso de producción de etanol.

Conclusiones

El "software" SICOVIN V.1.0 demuestra ser una herramienta útil y flexible para el análisis de prefactibilidad de sistemas de concentración de vinaza por medio de la evaporación en estado estacionario. De esta manera, puede ser empleado para evaluar este tipo de tratamiento

y dar un uso provechoso a la vinaza, que de otro modo constituiría un problema productivo y ambiental para la industria sucro-alcoholera de nuestro país.

Bibliografía citada

1. Cárdenas, G. J.; E. Yocca y J. Díaz Lozano. 1985. Variación del aumento ebulloscópico con la presión en vinazas de distintos orígenes y concentraciones. Rev. Ind. y Agríc. de Tucumán 62 (1): 41- 59. [ Links ]

2. García Sabater, J. P. y G. Bravo i Reig. 2003. Manual de Visual Basic para Excel. Universidad Politécnica de Valencia, Valencia, España. [ Links ]

3. Hugot, E. 1986. Manual para ingenieros azucareros. 3. ed. Elsevier, Amsterdam, Holanda. [ Links ]

4. Martínez Sifuentes, H.; P. Davila; J. Toledo y J. Uribe. 2000. Simulación de procesos en ingeniería química. Plaza y Valdes, Ciudad de México, México. [ Links ]

5. Moler, C. 2004. Numerical computing with Matlab. Math Works Inc., Natick, USA. [ Links ]

6. Yocca, E. J.; L. Aralde y G. Cárdenas. 1986. Variación del calor específico de vinazas de melazas de caña con la concentración. Rev. Ind. y Agríc. de Tucumán 63 (1): 63-78. [ Links ]