Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Revista industrial y agrícola de Tucumán

On-line version ISSN 1851-3018

Rev. ind. agric. Tucumán vol.92 no.2 Las Talitas Dec. 2015

ARTÍCULOS ORIGINALES

Características energéticas de los residuos agrícolas de la cosecha en verde de caña de azúcar de Tucumán

Enrique A. Feijóo*, Marcos A. Golato*, Federico J. Franck Colombres*, Dora Paz* y Gerónimo J. Cárdenas*

* Sección Ingeniería y Proyectos Agroindustriales, EEAOC. ingenieria@eeaoc.org.ar.

Resumen

A partir de ensayos realizados en laboratorio se determinaron contenidos de humedad y cenizas, poder calorífico superior (PCS) y poder calorífico inferior (PCI) de muestras de residuos agrícolas de la cosecha en verde de caña (RAC) de las tres variedades de caña de azúcar más difundidas en Tucumán: LCP 85-384, LCP 65-357 y TUCCP 77-42. Se determinó un contenido de humedad promedio de 10,60%. El contenido de cenizas promedio fue de 11,39% y el valor promedio de PCS fue de 13.966,04 kJ/kg. El valor promedio del PCI para las tres variedades fue de 11.168,72 kJ/kg, y en relación a este el PCI del RAC de la variedad LCP 85-384 es 8,4 % menor, el PCI del RAC de la LCP 65-357 es 1,0% mayor, y el de la TUCCP 77-42 un 7,3% mayor. Se determinó la variación de PCS de cada variedad de RAC en función del aumento de su contenido de ceniza, la cual resultó menor para la variedad TUCCP 77-42.

Palabras clave: bagazo, RAC, poder calorífico, humedad, ceniza, biomasa.

Abstract

Energy characteristics of agricultural residues of harvest in green of sugarcane in Tucuman.

In laboratory tests, moisture, ash contents, higher calorific (HCV) and lower calorific values (LCV) of green-harvested sugarcane residue samples from the three most widespread varieties in Tucumán, LCP 85-384, LCP 65-357 and TUCCP 77-42, were assessed. It was observed that these residues had an average wet content of 10.60% and an average ash content of 11.39%. The average HCV for the three varieties was 13,966.04 kJ/kg. The average LCV for the three varieties was 11,168.72 kJ/kg, relative to this value, LCV of the LCP 85-384 variety RAC is 8,4% lower, of the LCP 65-357 is 1,0% higher, and of the TUCCP 77-42 is 7,3% higher. TUCCP 77-42 harvest residues have a lower variation in HCV with increasing ash contents, as compared to the other both varieties.

Key words: bagasse, green-harvested sugarcane residues, heating value, moisture, ash, biomass.

Introducción

En el marco actual de altas demandas energéticas y con gran dependencia de combustibles de origen fósil, disponer de combustibles renovables adquiere gran importancia.

Numerosos son los autores que han abordado el empleo de biomasas de diferente origen para su aprovechamiento con fines diversos y existe un consenso unánime de que su potencial es significativo para atenuar los crecientes requerimientos de energía del mundo actual (Silva Lora y Venturini, 2012; Ripoli e Ripoli, 2007; Dias Paes and Oliveira, 2005; IDAE, 2007).

En el caso específico de la caña de azúcar de Tucumán, la eliminación paulatina de la quema del cañaveral y el avance creciente de la cosecha en verde han dado lugar a la posibilidad de disponer de los residuos agrícolas de cosecha (RAC), en cantidad y en calidad apropiadas para su aprovechamiento como fuente energética en la industria azucarera. El RAC, la parte de la caña entera que no es tallo molible, representa alrededor del 20% en peso de la misma y los antecedentes documentados revelan su alta calidad como combustible, semejante a la del bagazo (Ripoli e Ripoli, 2007). Si bien esta característica se encuentra limitada por el alto tenor de cenizas del material (alrededor del 12%), esto no impide que se pueda emplear en mezclas con bagazo como combustible en calderas. Por otro lado, se puede recurrir a otras tecnologías de aprovechamiento en las que esa propiedad no resulta condicionante, como lo son la pirólisis o la gasificación (De Boeck et al., 2009; Cortez et al., 1992).

Este trabajo tiene por objetivo presentar los resultados de las determinaciones del contenido de humedad, ceniza, poder calorífico superior (PCS) y poder calorífico inferior (PCI) de los residuos de la cosecha de caña de las principales variedades de caña de azúcar de la provincia de Tucumán: LCP 85-384, LCP 65-357 y TUCCP 77-42. Los parámetros analizados representan las principales características de una biomasa para su aprovechamiento energético como combustible, opción que la Estación Experimental Agroindustrial Obispo Colombres (EEAOC) viene estudiando desde hace algunos años (EEAOC, 2008; EEAOC, 2012).

Materiales y métodos

Entre las zafras 2006 y 2010 se recolectaron 60 muestras de RAC de las variedades de caña de azúcar identificadas como LCP 85-384, LCP 65-357 y TUCCP 77-42 (Romero et al., 2009). Las muestras estaban compuestas por hojas y despuntes, recolectados en diferentes zonas del cañaveral (surco y trocha), de las tres variedades de caña indicadas anteriormente, procedentes de diferentes regiones agroecológicas de la provincia de Tucumán (Pedemonte, Llanura Deprimida y Llanura Chaco Pampeana).

Las muestras de RAC fueron recolectadas entre los meses de julio y septiembre luego de 15 días de secado natural en el campo (Aso et al., 2008). Se recogieron manualmente del suelo y se transportaron en bolsas herméticas para no modificar su contenido de humedad.

Para cada una de las muestras se realizaron determinaciones de contenido de humedad y cenizas y de PCS. Con ello y la composición elemental de la biomasa se calculó su correspondiente PCI.

El contenido de humedad en base húmeda de las muestras se determinó empleando una estufa de secado marca ORL, con circulación de aire forzado y control automático de temperatura, a 105ºC hasta peso constante. Una vez secadas, se trituraron en un molinillo hasta un tamaño pequeño de partículas (diámetro promedio menor a 2 mm), para luego determinar el contenido de cenizas y el PCS.

El contenido de cenizas se determinó en base seca empleando un horno tipo mufla marca ORL, a 550ºC y durante ocho horas, hasta peso constante.

El PCS se obtuvo en base seca (b.s.) utilizando una bomba calorimétrica automática marca IKA, Modelo C5012, con método adiabático: es decir, sin intercambio de energía con el exterior (Castagnaro et al., 2011). Se siguieron metodologías que cumplen con normas DIN 51.900, ISO 19.228, ASTM D240, ASTM D4809, ASTM D5865, ASTM D5868, ASTM E711 y ASTM D2015.

El PCS representa la cantidad de energía que se puede obtener por cada kilogramo de combustible seco cuando en los gases de la combustión el agua se encuentra en estado líquido, es decir, contempla el calor de condensación del agua. Como en la mayoría de las aplicaciones de la ingeniería no es posible aprovechar este calor de condensación, ya que los gases salen en general a temperaturas mayores a la que el agua se condensaría, se utiliza el poder calorífico inferior (PCI). Este se basa en el principio de que el agua de los gases de combustión permanece en estado de vapor. Este parámetro nos brinda una medida más precisa del calor que puede obtenerse de un combustible. Al no existir ningún medio para determinarlo directamente debe calcularse en función del PCS y de la composición del combustible.

Se supone que la condensación tiene lugar durante el enfriamiento a 25ºC, siendo el calor de condensación 2442 kJ/kg.

Siguiendo el método propuesto por Hugot (1986) para determinar el PCI del bagazo, se desprende que:

PCI = PCS.(1-w) - 2442.E

Donde:

PCS [kJ/kg de combustible seco] = poder calorífico superior en base seca

PCI [kJ/kg de combustible] = poder calorífico inferior en base húmeda (b.h.).

E [kg agua/kg de combustible] = cantidad de agua en los gases de combustión:

E= 9.H.(1- Cz).(1-w) + w

w [kg agua/kg combustible] = contenido de agua del combustible

H [kg H2/kg de combustible seco libre de ceniza] = contenido de hidrógeno en la materia seca libre de ceniza.

Cz [kg de ceniza/kg de combustible seco] = contenido de ceniza de la materia seca.

Entonces, reemplazando:

PCI [kJ/kg] = PCS.(1 - w) - 2442 x [9.H.(1 - Cz).(1 - w) + w]

Ecuación 1

En la Tabla 1, se muestra la composición elemental del RAC en por ciento en peso seco y libre de cenizas, obtenidas a partir de las determinaciones realizadas por Povse y Bogo (2008) en el Laboratorio del Instituto de Química Física de los Materiales, Medio Ambiente y Energía (Inquimae) del Consejo Nacional de Investigaciones Científicas y Técnicas (Conicet).

Tabla 1. Composición elemental de los residuos agrícolas de la cosecha en verde de caña de azúcar (RAC) de Tucumán en porcentaje en peso, base seca y libre de cenizas.

Estos resultados se encuentran en el mismo orden de magnitud que los datos aportados por Tufaile Neto (2005).

Con la Ecuación 1 se determinaron los valores de PCI de las muestras de RAC.

Se efectuaron, en promedio, cuatro ensayos, por duplicado, para cada uno de los parámetros analizados. Para el estudio estadístico de los datos medidos, se utilizó el valor medio de las determinaciones (media), el coeficiente de variación porcentual (CV%) y los valores mínimos y máximos para la cantidad de repeticiones realizadas (mín y máx). Asimismo, se calcularon los valores promedio globales (Promedio) de los parámetros indicados anteriormente y los valores de PCS y PCI promedio correspondientes a las tres variedades de caña estudiadas.

Se realizó una regresión, empleando la hoja de cálculo EXCEL, para conocer la tendencia del PCS en función del contenido de cenizas del RAC de las variedades estudiadas.

Se realizó una comparación energética entre el RAC objeto del presente estudio, y el bagazo en las condiciones en que normalmente se quema en los ingenios azucareros de Tucumán según Castagnaro et al. (2011). Para ello se calculó el PCI del bagazo con la Ecuación 1, considerando la composición elemental en base seca sin cenizas obtenida a partir de las determinaciones de Povse y Bogo (2008) en el Inquimae, la cual no muestra diferencias significativas con la composición obtenida de diferentes autores, como se muestra en la Tabla 2.

Tabla 2. Composición elemental de muestras de bagazo de Tucumán (Povse y Bogo, 2008) y la indicada por diferentes autores en porcentaje en peso, base seca y libre de cenizas.

Resultados y discusión

Contenido de humedad del RAC

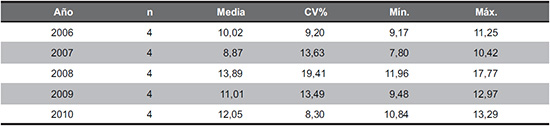

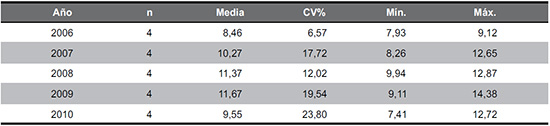

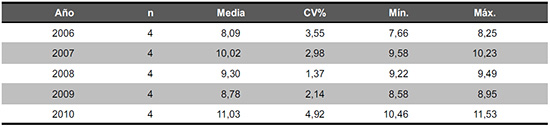

En las Tablas 3, 4 y 5 se muestran los resultados correspondientes a las determinaciones del contenido de humedad de muestras de RAC provenientes de las variedades LCP 85-384, LCP 65-357 y TUCCP 77-42, cultivadas en Tucumán.

De Tablas 3, 4 y 5 se puede observar que los valores de contenido de humedad de los RAC secados a campo durante 15 días registraron variaciones en los coeficientes de variación porcentual (%CV). Este hecho se debe a la sensibilidad de las muestras ante determinadas condiciones climáticas durante su recolección. No obstante, estos resultados se encuentran dentro de los valores indicados por Aso et al. (2008).

Tabla 3. Resultados experimentales de las determinaciones de contenido de humedad (%) en RAC para la variedad LCP 85-384 de Tucumán.

Tabla 4. Resultados experimentales de las determinaciones de contenido de humedad (%) en RAC para la variedad LCP 65-357 de Tucumán.

Tabla 5. Resultados experimentales de las determinaciones de contenido de humedad (%) en RAC para la variedad TUCCP 77-42 de Tucumán.

Contenido de ceniza del RAC

En las Tablas 6, 7 y 8 se muestran los valores obtenidos del análisis de los porcentajes de cenizas en base seca de las muestras de RAC, para las tres variedades de caña estudiadas.

Se pudieron observar importantes variaciones del coeficiente %CV. Esto podría deberse principalmente a la mayor cantidad de tierra que acompaña a estos residuos y a que fundamentalmente estos contenidos varían con las condiciones climáticas y el tipo de cosecha. Estos resultados se encuentran en el mismo orden de magnitud que los valores indicados por Castagnaro et al. (2011).

Tabla 6. Resultados experimentales de los estudios de contenido de ceniza (%) en RAC para la variedad LCP 85-384 de Tucumán.

Tabla 7. Resultados experimentales de los estudios de contenido de ceniza (%) en RAC para la variedad LCP 65-357 de Tucumán.

Tabla 8. Resultados experimentales de los estudios de contenido de ceniza (%) en RAC para la variedad TUCCP 77-42 de Tucumán.

Poder calorífico del RAC

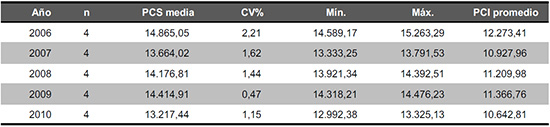

En Tablas 9, 10 y 11 se muestran resultados de las determinaciones del poder calorífico superior (PCS) en base seca y los valores promedio de poder calorífico inferior (PCI) calculados mediante la Ecuación 1.

Tabla 9. Resultados experimentales de las determinaciones de PCS y PCI (kJ/kg) para las muestras de RAC de la variedad LCP 85-384 de Tucumán.

Tabla 10. Resultados experimentales de las determinaciones de PCS y PCI (kJ/kg) para las muestras de RAC de la variedad LCP 65-357 de Tucumán.

Tabla 11. Resultados experimentales de las determinaciones de PCS y PCI (kcal/kg) para las muestras de RAC de la variedad TUCCP 77-42 de Tucumán.

En Tabla 9, observamos que el valor promedio del PCI para la variedad LCP 85-384, registrado durante la zafra 2008 (8.783,46 kJ/kg), resultó menor al obtenido en las otras zafras. Esto podría estar influenciado por el mayor contenido promedio de humedad y cenizas alcanzados en esa zafra (13,89% y 15,10%, respectivamente), según se puede observar en las Tablas 3 y 6. Además el menor PCI coincide con el menor PCS (11.732,38) alcanzado en la misma zafra.

También el mayor valor de PCI (11.425,39), alcanzado en la zafra 2010, coincide con el menor valor de cenizas (9,12%) de dicha zafra y con el mayor PCS (14.544,59).

En Tabla 10 se puede observar que el PCI promedio del RAC de la variedad LCP 65-357 registró el menor valor para la zafra 2010 (10.642,81 kJ/kg), coincidentemente con el mayor contenido promedio de ceniza (11,03%) para esta misma zafra (Tabla 7), y coincide con el menor PCS (13.217,44 kJ/kg).

El mayor PCI (12.273,41) registrado en la zafra 2006, coincide con el menor contenido promedio de humedad y cenizas alcanzados en esa zafra (8,46% y 8,09%, respectivamente), según se puede observar en las Tablas 4 y 7 para la variedad antes mencionada. Además, se corresponde con el mayor PCS promedio obtenido durante esa zafra (14.865,05 kJ/kg).

En Tabla 11 se puede observar que el PCI promedio del RAC de la variedad TUCCP 77-42 para la zafra 2008 (10.576,84 kJ/kg) resultó menor que para las otras zafras. Esto pudo deberse al mayor contenido de humedad (11,68%) y cenizas (16,51%) registrados durante esa zafra, según puede observarse en Tablas 5 y 8 respectivamente. Además, este menor PCI coincide con el menor PCS promedio alcanzado en la misma zafra (13.417,39 kJ/kg).

El mayor PCI promedio obtenido para la zafra 2010 (12.885,74 kJ/kg) coincide con el menor valor de cenizas de esa zafra (10,56%) y el mayor PCS (15.758,70 kJ/kg), según se muestra en Tablas 8 y 11, para la variedad TUCCP 77-42.

En Tabla 12 se indican comparativamente los valores promedio generales de los análisis realizados durante las zafras 2006-2010 para las muestras de RAC de las variedades LCP 85-384, LCP 65-357 y TUCCP 77-42.

Tabla 12. Comparación de los valores promedio del contenido de humedad y cenizas, PCS y PCI de las muestras de RAC de las distintas variedades de caña de azúcar analizadas.

Los valores obtenidos en los ensayos experimentales coincidieron con los reportados por Tufaile Neto (2005).

Se puede observar que la variedad LCP 65-357 registró el menor contenido promedio de ceniza (9,45%), en comparación con las otras variedades analizadas (LCP 85-384: 11,81% y TUCCP 77-42: 12,91%). Estos resultados muestran que los RAC analizados presentaron contenidos de ceniza superiores a los que presenta normalmente el bagazo de la caña de azúcar en Tucumán, de alrededor de 6,12%.

Los valores de PCS obtenidos para las variedades estudiadas resultaron próximos entre sí, siendo 13.966,04 kJ/kg el valor promedio de estos. En relación a este, el PCS del RAC de la variedad LCP 85-384 es 6,8% menor, el PCS del RAC de la LCP 65-357 es 0,7% mayor, y el de la TUCCP 77-42 un 6,1% mayor. Las diferencias observadas se deberían principalmente al contenido de material inorgánico presente en el material.

El valor promedio del PCI para las tres variedades fue de 11.168,72 kJ/kg, en relación a este el PCI del RAC de la variedad LCP 85-384 es 8,4% menor, el PCI del RAC de la LCP 65-357 es 1,0% mayor, y el de la TUCCP 77-42 un 7,3% mayor.

Comparación energética del RAC con el bagazo

Comparando las Tablas 1 y 2, se puede apreciar que el RAC y el bagazo presentan composiciones elementales parecidas, según determinaciones realizadas por Gehlawat (1994) y Jenkins, et al. (1998).

En la Tabla 13 se presenta una comparación entre los valores promedio del contenido de humedad, ceniza, PCS y PCI del RAC recolectado en campo a los 15 días de la cosecha y de bagazo en las condiciones en que normalmente se quema en los ingenios azucareros de Tucumán, según Castagnaro et al. (2011).

Tabla 13. Comparación del contenido promedio de humedad y cenizas, PCS y PCI para muestras de RAC y bagazo de Tucumán.

Esta comparación coincide con los valores obtenidos en Argentina por Agüero et al. (2004) y Diez et al. (2010) y en Brasil por Maués (2007).

Puede observarse que el PCS del RAC representa aproximadamente el 77,8% del PCS del bagazo; esta diferencia se debe principalmente a la diferencia de composición de las biomasas, en particular a la que se manifiesta en el contenido de material inorgánico. Con respecto al PCI del RAC, se puede observar que este presenta un mayor valor que el PCI del bagazo, en aproximadamente un 62,9%. Esto puede atribuirse fundamentalmente al bajo contenido de humedad del RAC en relación al del bagazo. Es importante destacar que, en general, el contenido de humedad es el parámetro de mayor influencia en los valores de PCI de las biomasas ensayadas. Sin embargo, para el rango de humedades obtenido con el secado natural a campo, las variaciones del contenido de cenizas tuvieron una marcada influencia en el PCI. Estos resultados obtenidos coinciden con los indicados por Ripoli et al. (1991).

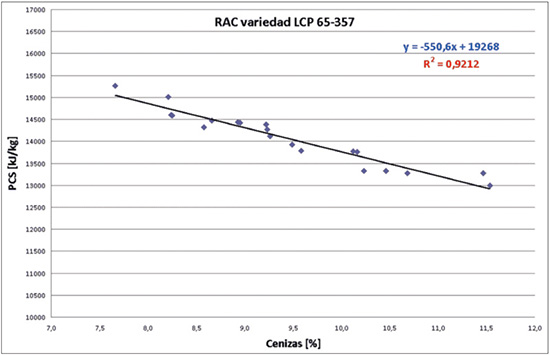

En las Figuras 1, 2 y 3 puede observarse la tendencia del PCS en función del contenido de cenizas del RAC de las variedades LCP 85-384, LCP 65-357 y TUCCP 77-42. Este comportamiento resultó similar al registrado en las experiencias realizadas en laboratorio para el estudio de muestras de bagazo (Diez et al., 2010).

En las Figuras 1, 2 y 3 pueden verse las tendencias de las variaciones del PCS del RAC en función del contenido de ceniza para las variedades de caña analizadas. La variedad LCP 85-384 presentó una disminución de su PCS de 458,76 kJ/kg por cada punto de aumento de contenido de cenizas. En el caso de la variedad LCP 65-357, la disminución fue de 550,60 kJ/kg y, en el de TUCCP 77-42, esta fue de 388,97 kJ/kg.

Figura

Figure 2. PCS vs. cenizas del RAC de la variedad de caña de azúcar LCP 65-357.

Figure 3. PCS vs. cenizas del RAC de la variedad de caña de azúcar TUCCP 77-42.

Conclusiones

Los resultados de los análisis realizados sobre los RAC de las variedades de caña LCP 85-384, LCP 65-357 y TUC 77-42 muestran mayores contenidos promedio de cenizas en el RAC (11,39%) que en el bagazo (6,12%), aproximadamente el doble.

Los valores de PCS obtenidos para las variedades estudiadas resultaron próximos entre sí, siendo 13.966,04 kJ/kg el valor promedio de estos. En relación a este, el PCS del RAC de la variedad LCP 85-384 es 6,8% menor, el PCS del RAC de la LCP 65-357 es 0,7% mayor, y el de la TUCCP 77-42 un 6,1% mayor. Las diferencias observadas se deberían principalmente al contenido de inorgánicos presente en el material.

El RAC proveniente de la variedad de caña TUCCP 77-42 posee una menor variación del PCS por cada punto de aumento del contenido de ceniza (-388,97 kJ/kg), en comparación a las variedades LCP 85-384 (-458,72 kJ/kg) y LCP 65-357 (-550,60 kJ/kg).

El valor promedio del PCI para las tres variedades fue de 11.168,72 kJ/kg, en relación a este el PCI del RAC de la variedad LCP 85-384 es 8,4% menor, el PCI del RAC de la LCP 65-357 es 1,0% mayor, y el de la TUCCP 77-42 un 7,3% mayor.

La composición elemental del RAC y del bagazo se encuentran en el mismo orden de magnitud si no se considera el contenido de cenizas en su constitución.

El PCI del RAC no tan solo depende de su contenido de humedad y de cenizas, sino también de la variedad de caña y de su composición elemental. Estos resultados coinciden con los encontrados por Ripoli et al. (1991) para ciertas variedades brasileras.

Los análisis experimentales realizados han permitido caracterizar los residuos de la cosecha de la caña de azúcar desde el punto de vista energético. No obstante, para evaluar su potencial como combustible alternativo es necesario tener en cuenta otros parámetros adicionales, como el contenido de sólidos volátiles, carbono fijo, temperatura de fusión de cenizas y concentración de metales pesados, entre otros, que permiten conocer su desempeño en equipos térmicos como generadores de vapor, gasificadores, reactores de pirólisis, etc.

Bibliografía citada

1. Agüero, A. C.; J. R. Pisa; C. J. Agüero y A. T. Bugeau. 2004. Poder calorífico del bagazo de caña de azúcar. Revista CET 13 (24): 32-37. [ Links ]

2. Aso, G.; E. A. Feijóo; S. M. Sosa y D. Paz. 2008. Residuos agrícolas de la cosecha en verde de la caña de azúcar. Experiencias de secado natural en el campo. Avance Agroind. 29 (1): 19-22. [ Links ]

3. Castagnaro, A.; M. A. Golato; D. Paz y E. A. Feijóo. 2011. Caracterización energética de biomasas residuales de origen agroindustrial de Tucumán. Avance Agroind. 32 (2): 32-37. [ Links ]

4. Cortez, L.; P. Magalhaes e J. Happi. 1992. Principais subprodutos da agroindustria canavieira e sua valorização. Revista Brasileira de Energia 2 (2). [En línea]. Disponible en http://new.sbpe.org.br/wp-content/themes/sbpe//img/revistas/riat/v92n2/artigos_pdf/v02n02/v02n02a6.pdf (consultado 20 de marzo de 2015). [ Links ]

5. De Boeck, G.; G. Aso y D. Paz. 2009. Gasificación: alternativa tecnológica para la utilización de la biomasa como fuente energética. Avance Agroind. 30 (1): 16-20. [ Links ]

6. Dias Paes, L. A. D. and M. A. de Oliveira. 2005. Potential trash biomass of the sugar cane plant. En: Huassani, S. J.; M. L. R. V. Leal and I. C. Macedo (eds.) Biomass power generation: sugar cane bagasse and trash, 1.a ed. PNUD/CTC, Piracicaba, Brazil, pp. 19-23. [ Links ]

7. Diez, O. A.; G. J. Cárdenas y L. F. Mentz. 2010. Poder calorífico superior de bagazo, médula y sus mezclas, provenientes de la caña de azúcar de Tucumán, R. Argentina. Rev. Ind. y Agríc. de Tucumán 87 (1): 29-38. [ Links ]

8. EEAOC. 2008. Estación Experimental Agroindustrial Obispo Colombres. Informe Anual 2008 - Tucumán, Argentina. [ Links ]

9. EEAOC. 2012. Estación Experimental Agroindustrial Obispo Colombres. Informe Anual 2012 - Tucumán, Argentina. [ Links ]

10. Gehlawat, J. K. 1994. An analysis of a bagasse-fired boiler. En: The ISSCT Combined Factory/ Energy Workshop on Efficient Production & Utilization of Steam in Sugar Factories. Pune (India). The Sugar Technologists Associations of India (STAI). 28th November to 2nd December: pp. 79-87.

11. Hugot, E. 1986. Manual para ingenieros azucareros. 3.ª ed. Elservier, Amsterdam, The Netherlands. [ Links ]

12. Instituto para la Diversificación y Ahorro de la Energía (IDAE). 2007. Energía de la biomasa. Manuales de energías renovables. [En línea]. Disponible en http://idae.electura.es/publicacion/221/energia_biomasa (consultado 21 febrero de 2015). [ Links ]

13. Jenkins B. M.; L. L. Baxter; T. R. Miles Jr. and T. R. Miles. 1998. Combustion properties of biomass. Fuel Processing Technology 54 Ed. Elsevier: 17-46. [ Links ]

14. Maués, J. A. 2007. Maximização da geração elétrica a partir do bagaço e palha em usina de açúcar e álcool. Revista Brasil Engenharia (583): 88-95. [ Links ]

15. Povse, V. y H. Bogo. 2008. Análisis de C, H, N, S y O sobre muestras sólidas. Informe inédito (MA-100409-022/034). Inquimae, FCEyN, UBA, Buenos Aires, R. Argentina. [ Links ]

16. Ripoli, T. C. C. e M. L. C. Ripoli. 2007. Biomassa de cana-de-açúcar: colheita, energia e ambiente. 2ª ed. ESALQ/USP, Piracicaba, Brasil. [ Links ]

17. Ripoli, T. C.; W. F. Molina; M. C. Nogueira y J. B. Saccomano. 1991. Potencial energético de residuos de cosecha de la caña en verde. Boletín Geplacea 8 (11): 17-20. [ Links ]

18. Romero, E. R.; J. Scandaliaris; P. A. Digonzelli; L. G. Alonso; F. Leggio; J. A. Giardina; S. D. Casen; M. J. Tonatto y J. Fernández de Ullivarri. 2009. Effect of variety and cane yield on sugarcane potential trash. Rev. Ind. y Agríc. de Tucumán 86 (1): 9-13. [ Links ]

19. Silva Lora, E. E. e O. J. Venturini. 2012. Biocombustíveis, vol. 1. Interciência, Río de Janeiro, Brasil. [ Links ]

20. Tufaile Neto, M. A. 2005. Characterization of sugar cane trash and bagasse. Biomass power generation: Sugar cane bagasse and trash, 1.ª ed. PNUD/CTC, Piracicaba, Brazil, pp. 23-25.