Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista industrial y agrícola de Tucumán

versión On-line ISSN 1851-3018

Rev. ind. agric. Tucumán vol.93 no.1 Las Talitas jun. 2016

ARTÍCULOS ORIGINALES

Propuesta para la evaluación del procesamiento industrial del limón

Gisela F. Diaz*, Marta C. Cruz*, Enrique A. Feijoó*, Fernando A. Márquez*, Walter E. Kacharoski*, Alejandro G. De los Ríos*, y Dora Paz*

* Sección Ingeniería y Proyectos Agroindustriales, EEAOC, gdiaz@eeaoc.org.ar.

Resumen

El objetivo de este artículo es presentar una propuesta de evaluación del procesamiento del limón en los sectores de extracción de jugo y aceite esencial, como también de lavado y secado de cáscara para su aplicación en citrícolas. La propuesta planteada toma datos de mediciones en fábrica del proceso real, y mediante el uso de un modelo estacionario del proceso con balances de materia y algoritmos de reconciliación de datos permite cuantificar las variables no medidas y calcular índices de producción propuestos. Estos índices pueden ser empleados para evaluar el procesamiento industrial del limón y comparar con otras citrícolas En este trabajo se muestran los resultados obtenidos en la implementación de la propuesta en una citrícola de la provincia de Tucumán. Se determinaron los siguientes índices: pérdida de aceite al ambiente de 0,3%, pérdida de sólidos insolubles en efluente de lavado de 4,7%, e índice de producción de cáscara seca de 56,1 kg por tonelada de fruta fresca, entre otros. Los valores reconciliados difieren de los medidos con un máximo de 4,0% y 11,5%, para concentraciones y caudales, respectivamente.

Palabras clave: balances de materia, mediciones, extracción, secado, reconciliación de datos.

Abstract

Proposal for industrial lemon-processing assessment

The aim of this article was to present a proposal evaluation methodology of lemon processing sectors: juice and essential oil extraction and lemon peel washing and drying. The proposal raised takes measurement data in the actual process in a factory and by the use of a stationary model of the process with material balances and data reconciliation algorithm quantifies unmeasured variables and calculates production rates proposed. These indices can be used to assess the industrial processing of lemon and compare with other citrus factories. This paper shows the results of the implementation of the proposal in a citrus plant in Argentina. The following indices were determined: loss of oil to the environment of 0.3%, loss of insoluble solids in the wash effluent of 4.7%, dried peel production rate of 56.1 kg per ton of fresh fruit, among others. Calculated errors in all cases do not exceed 4.0% and 11.5% with respect to the values measured, for concentrations and flow rates, respectively.

Key words: mass balances, measurements, extraction, drying, data reconciliation.

Introducción

La agroindustria limonera argentina mantiene un lugar de importancia a nivel mundial. Durante el año 2013 Argentina fue el principal país productor e industrializador y el tercer exportador de limón (Paredes et al., 2014), como viene ocurriendo desde hace unos años. Tucumán concentra anualmente alrededor del 87% de la producción y el 86% de la superficie total de la Argentina destinada al cultivo de limón, lo que posiciona a la provincia como el centro productor más importante de este cítrico (Paredes et al., 2013). El procesamiento del limón consta de tres etapas primarias bien definidas: la extracción de aceite y de jugo de la fruta fresca con métodos mecánicos, el lavado de la cáscara y el secado de la misma. En la actualidad no se han encontrado en bibliografía registros disponibles de evaluaciones del procesamiento industrial del limón en los sectores especificados.

El objetivo de este artículo es presentar una propuesta de evaluación del procesamiento del limón en los sectores de extracción de jugo y aceite esencial, lavado y secado de cáscara para ser aplicada en la industria citrícola.

Materiales y métodos

El método empleado para la evaluación del procesamiento del limón plantea la toma de datos del proceso real en fábrica, el uso de un modelo estacionario del proceso con balances de materia del sistema y de algoritmos de reconciliación de datos mediante el método de mínimos cuadrados ponderados, permitiendo cuantificar las variables no medidas y calcular luego índices del comportamiento del proceso.

Breve descripción del proceso

Sector extracción

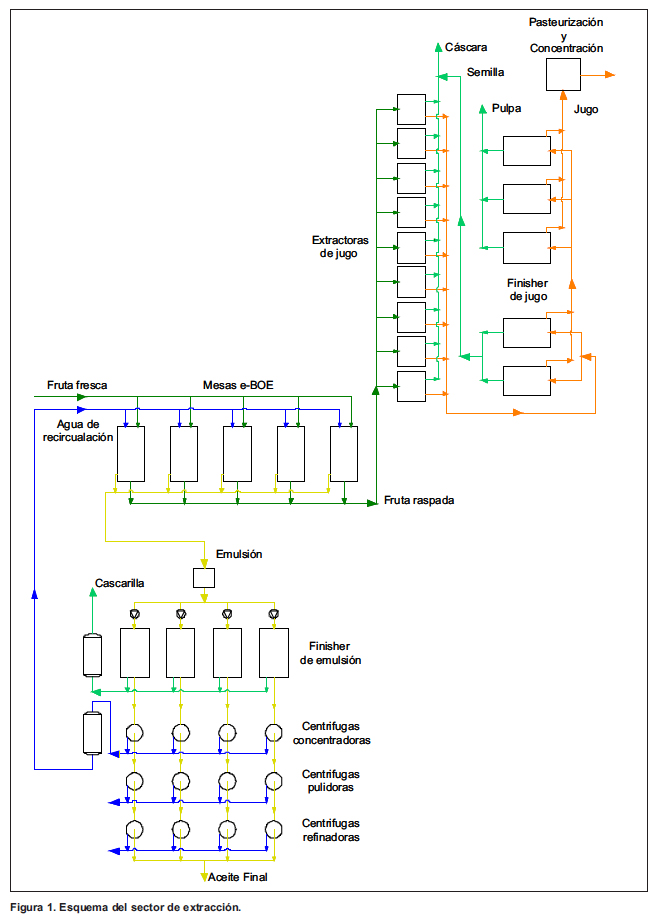

En este sector los limones ingresan limpios y clasificados por tamaño a cinco mesas extractoras electrónicas llamadas "Brown Oil Extractor" (e-BOE). Las BOE extraen el aceite esencial mediante una ligera punción de toda la superficie de la fruta con puntas de acero inoxidable afiladas configuradas en forma de rodillos giratorios. Para una cobertura completa de una fruta alargada tal como el limón, los rollos no solo giran, sino que también oscilan horizontalmente en direcciones opuestas haciendo que toda la superficie de la cáscara sea perforada. En esta operación los limones son rociados con agua y cubiertos parcialmente por esta en una pileta contenida en las e-BOE, para asegurar que no haya pérdida de aceite a la atmósfera. De esta manera se obtiene una emulsión de agua y aceite conteniendo pequeñas cantidades de cáscara (cascarilla) que es necesario separar. La separación de la cascarilla se lleva a cabo en tornillos terminadores llamados "finishers". El tornillo gira entre 300 a 650 rpm dentro de una pantalla cilíndrica, pasando cantidades controladas de sólidos a través de esta. Luego de los "finishers", la emulsión es centrifugada en varias etapas, resultando en cada una de ellas dos fases: una liviana, rica en aceite; y una pesada, pobre en aceite. La fase pesada de la primera etapa de centrifugación, llamada concentradora, es utilizada para el rociado de los limones en las mesas de extracción, mientras que la fase liviana es concentrada en dos sucesivas etapas llamadas pulidora y refinadora. Las fases pesadas de estas últimas dos etapas son derivadas a tratamiento de efluentes. A continuación de las mesas de extracción, los limones raspados ingresan a máquinas extractoras de jugo donde se separa la cáscara del jugo, que contiene semillas y pulpa. Un alimentador separa la fruta en tres carriles y las transporta hacia cada una de las tres aberturas de alimentación. Al entrar a estas aberturas se tiene un cuchillo bisectriz que corta la fruta al medio.

También en la parte superior de la parrilla se encuentran cuchillos de acero inoxidable de corte longitudinal que seccionan los lados de la media fruta para ayudar a que esta se aplane para una fácil extracción. El jugo proveniente de las extractoras es conducido a finishers de jugo en los cuales se retiran las semillas y parte de la pulpa respectivamente. Estas semillas se unen al caudal de cáscara que ingresa al sector de lavado, mientras que la pulpa se envía como efluente a la planta de tratamiento. El jugo sigue su proceso hacia las centrífugas donde es concentrado preliminarmente para luego ser pasteurizado y llevado a la concentración final requerida. El "flowsheet" de este sector se presenta en la Figura 1.

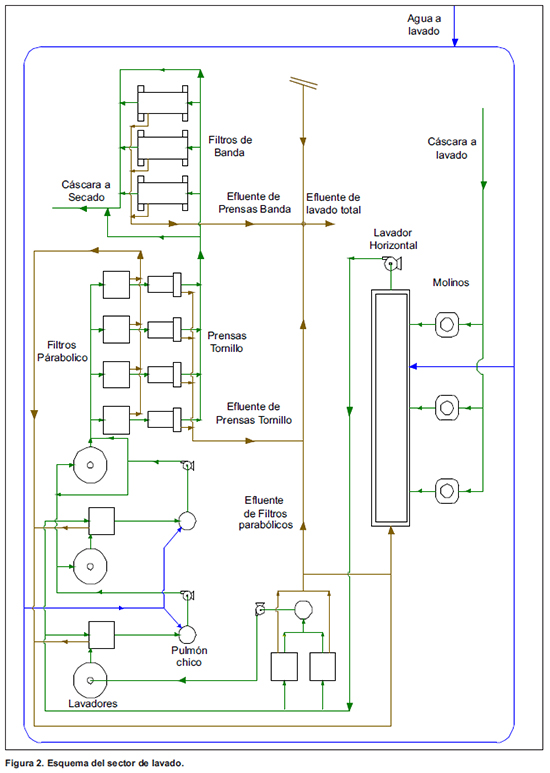

Sector lavado

La cáscara con semillas obtenida en el sector extracción es transportada mediante tornillos sin fin hacia el sector de lavado. Allí es, en primera instancia, triturada en molinos, y luego lavada en varias etapas en tanques lavadores y filtros parabólicos con el fin de extraer los sólidos solubles que dan un color indeseado en el proceso de secado. La cáscara obtenida es conducida a prensas tornillo y prensas de banda para disminuir su humedad y así aumentar el rendimiento del secado. El agua limpia que se utiliza para el lavado proviene de un anillo distribuidor.

Parte del efluente de los filtros parabólicos es recirculada al primer tanque lavador, y lo restante se vierte en un canal junto con el efluente de las prensas tornillo y de banda. El "flowsheet" de este sector se esquematiza en la Figura 2.

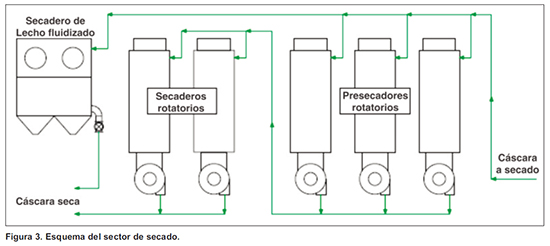

Sector secado

La cáscara húmeda lavada es ingresada en paralelo a tres presecadores rotativos y al secador de lecho fluidizado. En estos equipos se emplean como agente de secado los humos producto de la combustión de gas natural, que son luego separados de la cáscara. mediante ciclones.

La salida del lecho fluidizado ya resulta con la humedad deseada, mientras que la salida de cada presecador se junta y se envía nuevamente en paralelo a dos equipos secadores rotativos para obtener el producto con la humedad final. El "flowsheet" de este sector se muestra en la Figura 3.

Ensayos en fábricas

Se realizaron siete días de ensayos en una citrícola de Tucumán en los tres sectores del proceso que se quiere analizar. Se midieron caudales y se extrajeron muestras en diversos puntos del proceso para análisis de materia seca y aceite. El análisis de materia seca se realizó mediante evaporación hasta obtener peso constante empleando una estufa de tiro forzado marca ORL a una temperatura de 70°C. Los análisis de determinación de aceite fueron llevados a cabo mediante arrastre de vapor en trampa de destilación de aceite, según norma ASTM D322.

Por otro lado, se midieron mediante cubicación los caudales de cáscara y de cáscara junto con pulpa, ya que debido a la ubicación de las compuertas de muestreo no se pudo medir el caudal de pulpa de manera independiente. La cubicación es un método simple para medir caudales, apropiado para productos sólidos como es este caso. Para realizar la cubicación se tiene un tambor vacío previamente pesado. Luego se procede al llenado de este con el producto, tomando el tiempo. Al finalizar se pesa el tambor lleno, y por diferencia con el peso del tambor vacío, se calcula el contenido de producto en su interior. Por último, se determina el caudal másico mediante el cociente entre el peso del contenido y el tiempo transcurrido de llenado.

El caudal de fruta fresca fue suministrado por personal de la citrícola.

En el sector de lavado se midió el caudal de agua limpia de entrada al anillo con el caudalímetro Flexim modelo Fluxus F601. El método de medición es por ultrasonido y consiste en medir la diferencia entre el tiempo que le toma a dos señales atravesar una misma distancia: una en sentido del fluido y la otra en sentido contrario utilizando como medio un fluido; esta diferencia de tiempo más el conocimiento sobre la geometría de la cañería y la velocidad del sonido en el medio permiten evaluar la velocidad del fluido o el caudal. Además, se midió el caudal de cáscara mediante cubicación y se extrajeron muestras para análisis de materia seca y sólidos solubles (Brix) de los efluentes. El análisis de Brix se llevó a cabo con un refractómetro marca KEM modelo RA260.

En el sector de secado se midieron por cubicación caudales de cáscara de los secaderos y se tomaron muestras para el análisis de materia seca de estas corrientes.

Modelado del proceso

Para el modelado del proceso se consideró que este se encuentra en estado estacionario. Se subdividió el sistema en los tres sectores y se plantearon los balances de materia totales, de materia seca y de aceite, según corresponda.

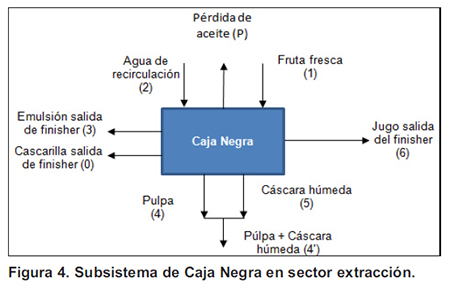

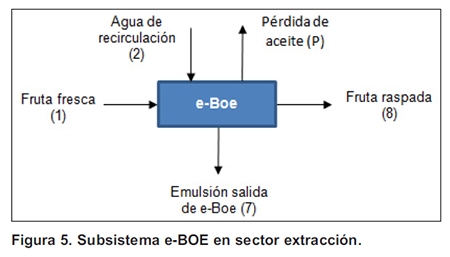

El sector de extracción a su vez se dividió en tres subsistemas definidos como: Caja Negra, Finisher y e- BOE. En los balances se contempló la pérdida de aceite al ambiente en las mesas de extracción e-BOE y se consideró despreciable la pérdida del aceite en las extractoras de jugo. El subsistema de Caja Negra, esquematizado en la Figura 7, está compuesto por las extractoras de aceite, las de jugo, los "finishers" de jugo separadores de semillas (Scalper) y pulpa, y los "finishers" separadores de cascarilla de emulsión. El subsistema denominado e-BOE, esquematizado en la Figura 8, comprende las mesas extractoras e-BOE, donde las corrientes de entrada son la fruta fresca y el agua de

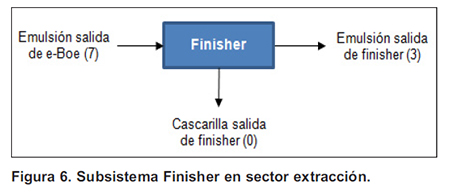

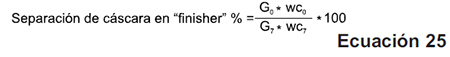

recirculación, y las corrientes de salida son la fruta raspada, la emulsión y la pérdida de aceite. El subsistema denominado "Finisher" está constituido por los "finishers" que separan la cascarilla de la corriente de emulsión proveniente de las e-BOE, como se ve en la Figura 9.

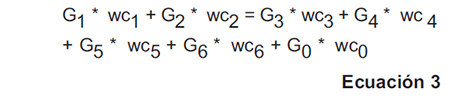

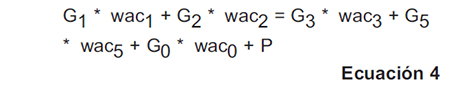

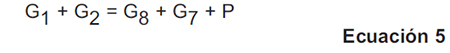

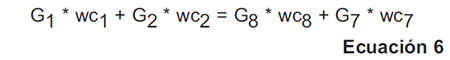

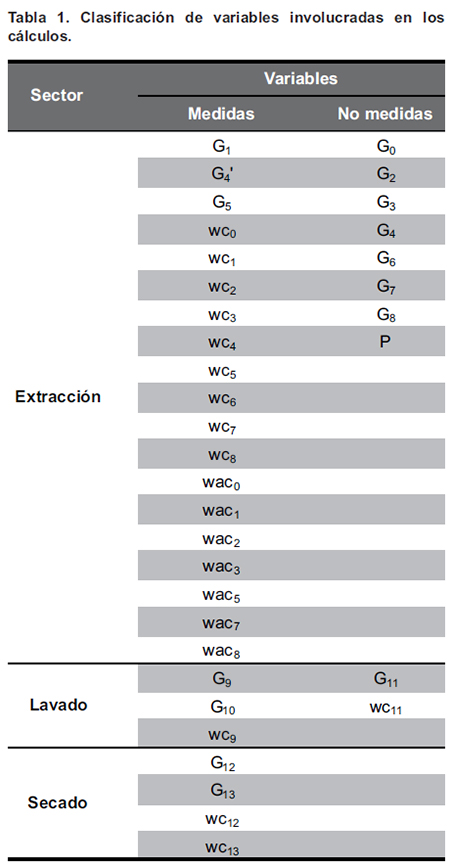

Como vemos en las Figuras 4, 5 y 6, a cada corriente de entrada y salida de los sistemas se les asignó un número para identificarlas en las ecuaciones de balances que se plantean a continuación. Los caudales de estas corrientes están asociados con la letra G, mientras que las concentraciones de materia seca y de aceite con las letras wc y wac, respectivamente. Cabe aclarar que las concentraciones de materia seca se refieren a la totalidad de los sólidos, tanto solubles como insolubles.

En los ensayos se midió caudal de pulpa junto con cáscara al que se denominó G4’ y, por otra parte se midió caudal de cáscara (G5), a fin de calcular de modo indirecto el caudal de pulpa (G4).

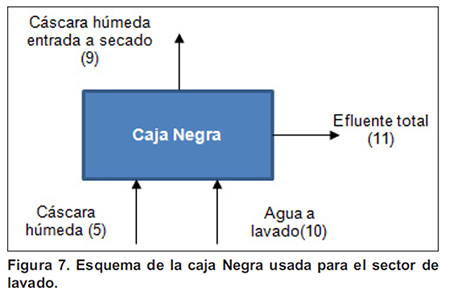

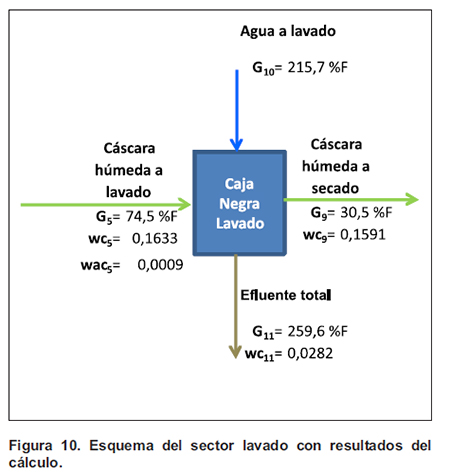

En el sector de lavado (Figura 7) se plantea una caja negra. En esta solo se tienen en cuenta la entrada y salida de cáscara, el agua limpia empleada para el lavado y el efluente final obtenido.

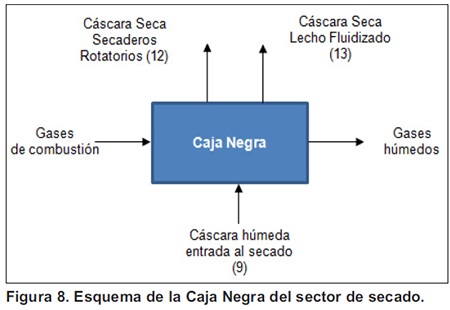

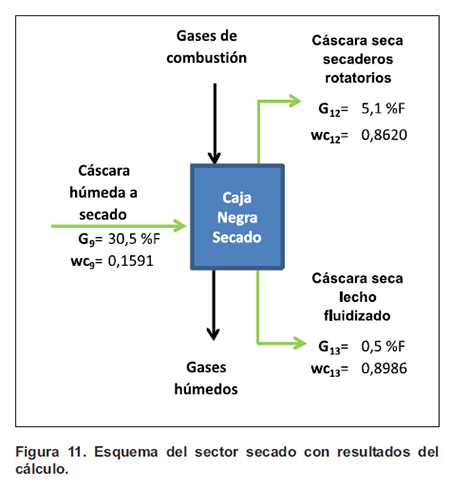

El sector secado también se resuelve mediante el planteo de una caja negra esquematizada en la Figura 8.

Cabe destacar que se utilizó una ecuación de restricción para el cálculo de los caudales de cáscara seca (Ecuación 13), tomando una constante basada en datos aportados por técnicos de la citrícola.

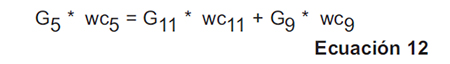

Se presentan las ecuaciones de balance de masa y restricciones auxiliares formuladas para cada subsistema:

Sector extracción

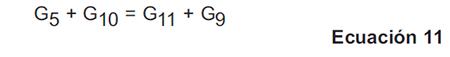

• Caja Negra

Auxiliar

![]()

Total

Materia seca

Aceite

• e-BOE

Total

Materia seca

Aceite

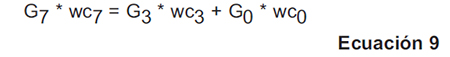

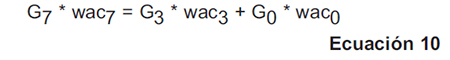

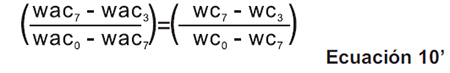

• Finisher

Total

Materia seca

Aceite

Combinación entre 9 y 10

Sector lavado

Total

Materia seca

Sector secado

Materia seca

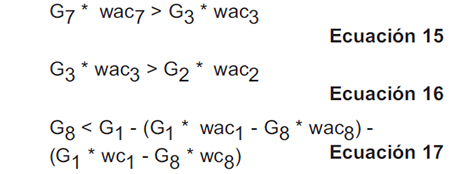

Reconciliación de datos

La medición de las variables del sistema tiene error, por lo tanto se puede esperar que los balances de masa no cierren. Debido a la alta variabilidad del proceso (frutas de diferentes tamaños y especies, con distintas proporciones de aceite, jugo y cáscara), los balances de masa no cerrarían aunque no existieran errores de medición, ya que se considera al proceso en estado estacionario (Romagnoli y Sánchez, 2000). Por ello es necesario emplear la metodología de reconciliación de datos. La reconciliación de datos utiliza técnicas de optimización aprovechando la existencia de un modelo del proceso, y si es posible, de cierta redundancia en las medidas para ajustar las variables medidas y brindar información sobre las no medidas (Acebes et. al., 2009). Se denomina redundancia cuando las variables medidas y las variables fijas completan un balance de materia o energía. Cuanto mayor es la redundancia, mayor será el grado de ajuste de la técnica. En el caso particular que se está analizando existe redundancia sólo en la Ecuación 10’, debido a que la mayoría de los caudales no pudieron ser medidos. Esto significa un grado de redundancia (DoR) de 1. En este caso, en el que se tiene mayor cantidad de variables medidas pero no redundantes se obtendrán valores noúnicos para las variables a calcular. Para compensar esta situación se emplean restricciones del sistema (Ecuaciones 14 a 17, entre otras) que ajustan el sistema para encontrar una solución acorde al proceso analizado.

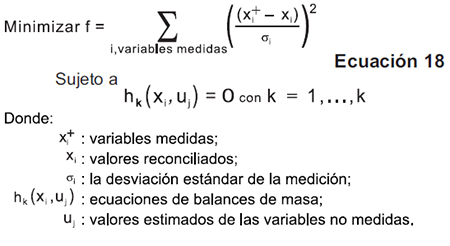

Para la resolución del sistema planteado con 26 variables medidas y 10 variables no medidas (Tabla 1) se utiliza la metodología de reconciliación de datos empleada por Knopf (2012). Esta metodología emplea un enfoque estadísticamente consistente de minimización de cuadrados ponderados de las variables medidas (Ecuación 18). Para ello se hizo uso de la herramienta de cálculo Solver de Excel, donde se define la función objetivo de minimización sujeto a las ecuaciones de balances de materia y las restricciones del sistema.

Asimismo se calcula el error de la medición tomando como valor verdadero el valor calculado (Ecuación 19).

Índices de evaluación propuestos

Para llevar un control del proceso la empresa monitorea determinadas variables de interés. En el sector extracción se analiza el contenido de aceite en la fruta fresca y en la fruta raspada, de manera de determinar las pérdidas del sistema, como así también el aceite final producido. Asimismo se controla el contenido de aceite en la emulsión de salida de las e-BOE según las condiciones de operación de las centrífugas, que debería quedar acotado en un rango de 1 a 1,2% indicado por el fabricante de los equipos. Por otro lado, se analiza la proporción de jugo en la fruta fresca y la cantidad de jugo obtenida al final del proceso a 400 GPL1. En el sector de secado se calcula la cantidad de cáscara seca total producida por tonelada de fruta fresca procesada.

Con el fin de evaluar la performance del proceso, se propone el cálculo de los siguientes índices en los tres sectores.

1GPL: gramos por litro, medida de concentración de pulpa del jugo; 400 GPL equivalen a aproximadamente 46° Bx.

Sector extracción

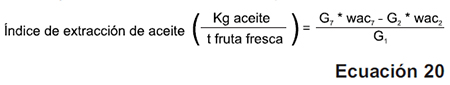

• Índice de extracción de aceite: relación entre la cantidad de aceite presente en la emulsión obtenida en las e-BOE y la cantidad de fruta fresca procesada.

• Pérdida de aceite al ambiente: relación entre la cantidad de aceite que se pierde en el ambiente en las extractoras e-BOE y la cantidad de aceite que ingresa en la fruta fresca.

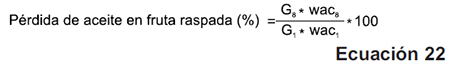

• Pérdida de aceite en fruta raspada: relación entre la cantidad de aceite presente en la fruta raspada luego de su paso por las e-y la cantidad de aceite que ingresa en la fruta fresca.

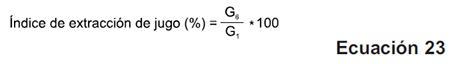

• Índice de extracción de jugo: relación entre la cantidad de jugo extraído luego de la separación de la pulpa y la fruta fresca procesada.

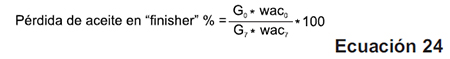

• Pérdida de aceite en "finisher": relación entre el aceite que sale con la cascarilla y el aceite que entra con la emulsión producida en las e-BOE.

• Separación de cáscara en "finisher": relación entre los sólidos totales presentes en la corriente de cascarrilla y los correspondientes a la emulsión de entrada.

Sector lavado

• Pérdida de sólidos totales en efluente de lavado: relación entre los sólidos totales presentes en la corriente de efluente del lavado y los correspondientes a la cáscara que ingresa al sector de lavado.

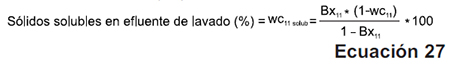

• Sólidos solubles en efluente de lavado: fracción másica de sólidos solubles en la corriente de efluente de lavado total; se determinó mediante medición de Brix del efluente (Bx).

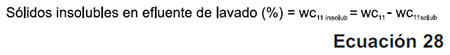

• Sólidos insolubles en efluente de lavado: fracción másica de sólidos insolubles en la corriente de efluente de lavado total.

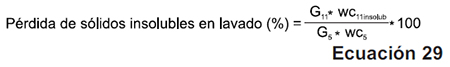

• Pérdida de sólidos insolubles en lavado: relación entre los sólidos insolubles presentes en la corriente de efluente del lavado y los correspondientes a la cáscara que ingresa al sector de lavado.

Sector secado

• Índice de producción de cáscara seca: relación entre la cantidad de cáscara seca producida total en los secaderos rotatorios y el lecho fluidizado en kg, y la cantidad de fruta fresca procesada en toneladas.

Resultados y discusión

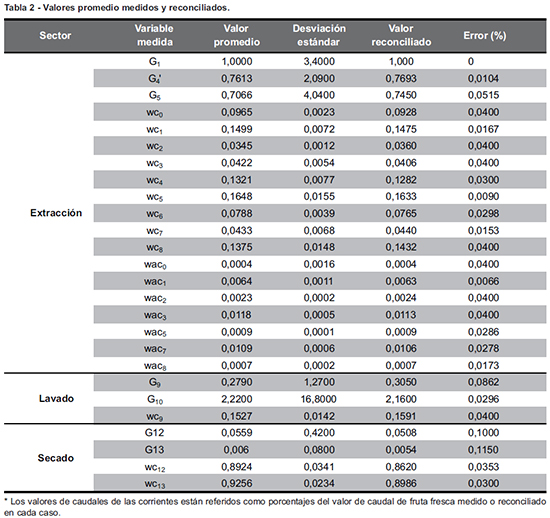

Los valores promedio de las variables medidas junto con la desviación estándar de la medición, los valores reconciliados y los errores correspondientes se muestran en la Tabla 2 para cada sector analizado.

En la Tabla 2 se puede observar una buena concordancia para los resultados del análisis frente a valores medidos en ensayos, teniendo en cuenta la variabilidad del sistema debido a la no uniformidad de la materia prima caracterizada por limones de diferentes tamaños y variedades, lo que incide en la concentración de aceite, agua y sólidos. Se puede ver que se tiene una concentración de sólidos en la emulsión de salida de los "finisher" (wc3) levemente superior a la recomendada de entre 2% y 4% (Sinclair, 1984); también se denota una humedad promedio medida de la cáscara a secado (1-wc9) de 84,7%, muy próxima a la recomendada de 85% (Cárdenas et al., 2003) y similar a los datos brindados por la citrícola.

En la Tabla 3 se presentan los valores de las variables no medidas obtenidos mediante la resolución del sistema.

Asimismo, en las Figuras 9, 10 y 11 se presentan de manera esquemática, para una mejor compresión, los resultados de la resolución de los balances formulados para los tres sectores.

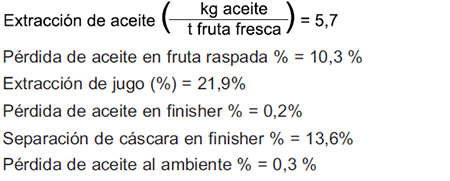

Luego de obtener los resultados de los balances se determinaron los indicadores de los tres sectores que revelan el funcionamiento de la planta.

Sector extracción

Es importante destacar que mediante esta propuesta se pudo cuantificar la pérdida de aceite al ambiente.

Sector lavado

De estos índices se puede inferir que el análisis del sector de lavado fue satisfactorio, ya que la pérdida de sólidos en este proceso es prácticamente debida a los sólidos solubles, lo cual es el objetivo de este proceso.

Sector secado

No existe en bibliografía información sobre valores conceptuados como buenos, sino que estos se derivan de la experiencia y varían dependiendo de la calidad y variedad de la fruta año a año. La experiencia de esta empresa indica que un valor bueno de contenido de aceite en fruta fresca se ubica en alrededor de 6 kg por tonelada de fruta, por lo que el valor reconciliado de aceite en fruta fresca de 6,6 kg/t (wac1=0,0066) es considerado bueno. Por otro lado, se considera un buen rendimiento de cáscara seca producida a 60 kg por tonelada de fruta, siendo el índice de producción de cáscara seca calculado de 56,1 kg/t, inferior al recomendado.

Conclusiones

La propuesta planteada de combinación de ensayos de mediciones en fábrica con el uso de un modelo estacionario del proceso con balances de materia y algoritmos de reconciliación de datos permitió cuantificar de manera satisfactoria las variables útiles para el cálculo de índices de producción. Estos índices sirven para evaluar la mayor parte del procesamiento del limón en una citrícola y poder compararlos con otras citrícolas. Se implementó la metodología en una citrícola de Argentina obteniéndose los siguientes índices: pérdida de aceite al ambiente de 0,3%, pérdida de sólidos insolubles en efluente de lavado de 4,7%, e índice de producción de cáscara seca de 56,1 kg por tonelada de fruta fresca, entre otros. Los errores calculados de los valores reconciliados con respecto a los medidos no superan al 4% en el caso de valores concentraciones y a 11,5% en el caso de caudales.

Se planifica en un futuro emplear otras metodologías de reconciliación de datos, más robustas, como ser la formulación basada en residuos y la formulación basada en el modelo manipulado, de manera de encontrar la mejor técnica que se adapte a este caso en particular de la industria citrícola.

Agradecimentos

Se agradece la colaboración de técnicos del Laboratorio de Ensayos y Mediciones Industriales (LEMI) y del Laboratorio de Industrialización de la Caña de Azúcar, ambos pertenecientes a la EEAOC, en la realización de los ensayos en fábrica y los análisis de muestras.

Bibliografía citada

1. Acebes L.; A. Merino; R. Alves y C. de Prada. 2009. Análisis en línea del estado energético de plantas azucareras. RIAI (ISSN:1697-7912) 6 (3): 68-75. [ Links ]

2. Cárdenas G. J.; D. Paz y G. Aso. 2003. Resultados preliminares del proyecto PIEEP en Tucumán. Avance Agroindustrial 24 (2): 4-6. [ Links ]

3. Knopf, F. C. 2012. Modeling, Analysis and Optimization of Process and Energy Systems. John Wiley & Sons, Inc., Hoboken, New Jersey. [ Links ]

4. Paredes, V.; D. Pérez; G. Rodríguez; D. Figueroa y H. Salas. 2013. Estadísticas y márgenes de cultivos tucumanos. Producción y comercialización del limón de Tucumán en el año 2012. Reporte agroindustrial. Boletín N°82. [ Links ]

5. Paredes, V.; D. Pérez; H. Salas; G. Rodríguez y D. Figueroa. 2014. Estadísticas y márgenes de cultivos tucumanos. Producción, comercialización, gastos de implantación y producción del limón en Tucumán en las campañas 2013 y 2014. Reporte agroindustrial. Boletín N°95. [ Links ]

6. Romagnoli, J. A. and M. C. Sanchez. 2000. "Data Processing and Reconciliation for Chemical Process Operations". Academic Press, San Diego. [ Links ]

7. Sinclair, W. B. 1984. The Biochemistry and Physiology of the Lemon and Other Citrus Fruits. Universidad de California, California, Estados Unidos de América. [ Links ]