Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista industrial y agrícola de Tucumán

versión On-line ISSN 1851-3018

Rev. ind. agric. Tucumán vol.94 no.1 Las Talitas jun. 2017

Estudios Preliminares de Refinación de Azúcar de Caña fuera de Zafra

M. Carolina Cruz*, Gisela F. Díaz*, Oscar A. Diez* y Dora Paz*

*Sección Ingeniería y Proyectos Agroindustriales, EEAOC. mccruz@eeaoc.org.ar.

RESUMEN

El propósito de este trabajo es estudiar teóricamente el proceso de producción de azúcar refinado en el período de interzafra en un ingenio de Tucumán. Para tal fin se determinaron, mediante el cálculo de balances de materia y energía, las variables más importantes del proceso, como cantidad de agua blanda (agua de baja dureza), requerimiento de vapor escape y producción de azúcar refinado. Para ello se definió y calculó un esquema base donde se produjo 772,9 t/d de azúcar refinada a partir de 850,0 t/d de azúcar crudo, requiriéndose 766,2 t/d de agua blanda y 887,4 t/d de vapor escape. En cuanto a equipos necesarios, se requiere de un evaporador de agua de 747,0 m2 de superficie y dos intercambiadores de calor de 102,8 m2 de superficie total. A partir de los resultados obtenidos se planteó y calculó, con la misma metodología, un segundo esquema como propuesta de mejora del caso base. Para esto se realizó una integración energética reutilizando la energía de las corrientes del proceso. Los resultados obtenidos del segundo esquema se compararon con respecto al esquema base, lográndose un ahorro de 11,4% de vapor escape y 17,8% de agua blanda, con el empleo de 21,1% y 109,4% más de superficie para evaporación y calentamiento, respectivamente. Además, se logró un ahorro de 5,8% de azúcar crudo, obteniéndose un 6,2% más de retención de azúcar en refinería. Con la propuesta se operaría la refinería todo el año, redundando en beneficios económicos.

Palabras clave: refinería, azúcar crudo, fuera de zafra.

ABSTRACT

Preliminary studies of cane sugar refining in the off season

The purpose of this paper is to theoretically study the process of production of refined sugar in the off season period in a factory in Tucumán. For this purpose the most important process variables, such as, amount of soft water (water of low hardness), exhaust steam requirement, and production of refined sugar, were determined by solving material and energy balances. A base scheme was defined and solved, 772.9 t/d of refined sugar were produced from 850.0 t/d of raw sugar, 766.2 t/d of soft water and 887.4 t/d of exhaust steam. As necessary equipment, a water evaporator of 747.0 m2 and two heat exchangers 102.8 m2 of total area were required. Then, a second scheme, proposed to improve the base case, was proposed and solved using the same methodology. For this instance, energy integration was performed by reusing the energy of the process streams. The results of the second scheme were compared with respect to the base case, achieving a saving of 11.4% steam exhaust and 17.8% soft water, with the use of more than 21.1% evaporation surface and 109.4% more surface area for heating. Besides a saving of 5.8% of raw sugar was achieved, resulting in a 6.2% refinery recovery sugar. With this proposal, the refinery would be operated all year round, resulting in the mentioned economic benefits. Key words: refinery, raw sugar, off season.

INTRODUCCIÓN

De los 23 ingenios que hay en Argentina, Tucumán cuenta con 15 plantas productoras de azúcar de caña donde más del 85% del azúcar se procesa como azúcar blanco, y el 15% restante como azúcar crudo que se destina preferentemente a la exportación (Anino e Iturregui, 2011). En la actualidad solo tres ingenios de la provincia obtienen como producto final azúcar refinado a partir de azúcar crudo durante la zafra. El azúcar refinado se utiliza para consumo interno, siendo sus principales interesados las fábricas de bebidas gaseosas. El presente trabajo propone continuar con la refinación de azúcar en períodos de interzafra y plantea un esquema de operación mejorado, buscando reducir el consumo de agua, materia prima y vapor necesario para el funcionamiento del sistema.

MATERIALES Y MÉTODOS

Para determinar las variables de proceso se definió un esquema base que refleja las características de la refinería actual, con sus respectivos equipos y consumos. Mediante la resolución de balances de materia y energía se obtuvieron los resultados del esquema base, y a partir de ellos se procedió a proponer un segundo esquema mejorado, a través del reúso de las corrientes del proceso.

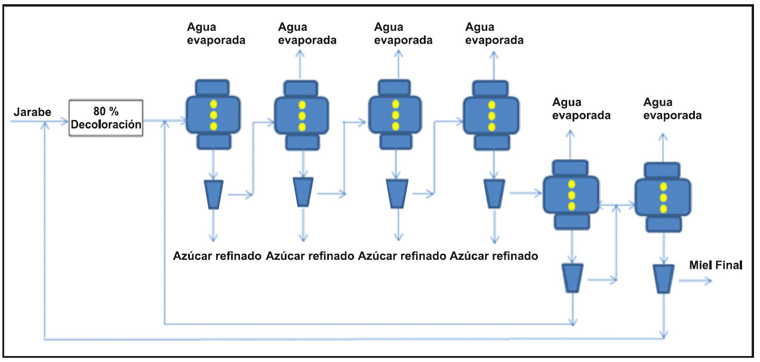

Descripción del esquema base

El esquema base cuenta con un evaporador de agua (Evap.1), el cual produce el vapor vegetal necesario para el requerimiento de Tachos 1. El vapor escape de 125ºC se utiliza tanto para evaporar el agua blanda, como así también para recalentar esta hasta la temperatura de saturación del primer efecto de evaporación (119ºC). El primer calentamiento de agua blanda que ingresa al proceso a 25ºC se realiza en el Intercambiador de Calor 1 (ICQ1), con parte del condensado proveniente de los tachos a una temperatura de 115ºC. Luego para su ingreso al evaporador de agua se realiza un segundo calentamiento en el Intercambiador de Calor 2 (ICQ2), con vapor escape. La corriente de salida del ICQ2 se mezcla con parte del condensado de tachos para lograr la temperatura de ingreso al Evap. 1. El esquema productivo procesa 850 t/d de azúcar crudo que se diluye para obtener un jarabe de 60ºBrix, el cual luego de someterse a los procesos de clarificación, flotación e intercambio iónico ingresa a los Tachos 1, logrando finalmente azúcar refinado. Los Tachos 1 trabajan en vacío; son evaporadores intermitentes del producto obtenido en la evaporación y en ellos se busca llevar este producto a una condición de solución azucarada saturada para favorecer la formación y/o crecimiento de los cristales. El sector de cocimientos está representado con el nombre de Tachos 1 en la Figura 1. El esquema base con los equipos y corrientes que intervienen en el proceso pueden visualizarse con más detalle en la Figura 1.

Figura 1. Esquema base con los equipos y corrientes de entrada y salida intervinientes en el proceso.

Descripción del esquema mejorado

En busca de mejorar el esquema base (Figura 1), se planteó un segundo esquema donde se aprovechó la energía y el caudal de algunas corrientes para reutilizarlas en el proceso. Para ello se llevaron a cabo modificaciones en el sector cocimiento, evaporación y en las corrientes y equipos del esquema base. Durante el período normal de zafra, la miel de retorno de la refinería vuelve a los cocimientos de crudo. Cuando se quiere trabajar fuera de zafra resulta necesario incorporar algún cocimiento extra que permita aumentar la recuperación de la refinería. Por ello, el esquema de cocimientos se modificó incorporando dos templas (Tachos 2 y 3) con el objeto de realimentar las corrientes y recuperar los azúcares en el proceso. Los azúcares cristalizados en estas templas adicionadas serán reprocesados en función de sus calidades, las que resultan de un análisis de masa, pureza y color esperado para el sistema completo propuesto. La disminución del caudal de jarabe que ingresa al sistema de decoloración impactará dfavorablemente en los insumos necesarios para las acciones de regeneración del sistema de intercambio iónico utilizado. El azúcar crudo que ingresa al Dilutor se mezcla con el azúcar logrado en la última templa (Tachos 3), y se diluyen con la corriente proveniente del Mezclador 1(M1). El jarabe, luego de ser concentrado en el tren de evaporación, ingresa al Mezclador (M) donde se combina con el azúcar obtenido en la penúltima templa (Tachos 2), previamente diluido con parte del agua de condensado de Tachos 1. Al evaporador de agua se adiciona un tren de evaporación de dos efectos (Evap. 2 y Evap. 3) que concentran el jarabe de 60ºBx a 70ºBx, empleando como vía de calefacción vapor vegetal generado en el Evap.1. Por último se incorporan dos Intercambiadores de Calor ICQ3 para precalentamiento de agua blanda que ingresa al proceso, con parte del vapor vegetal del Evap.3; y el ICQ4, para calentamiento del jarabe hasta la temperatura de saturación del Evap.2. En la Figura 2 se observa el esquema mejorado con los cambios realizados en los sectores cocimiento, evaporación y la adición de equipos complementarios como los mezcladores y separadores, para lograr la integración energética entre las corrientes.

Figura 2. Esquema mejorado con los cambios realizados en las etapas de evaporación, cocimiento y el agregado de equipos adicionales.

Resolución del esquema base

Lo primero que se determinó con el esquema de cocimientos fue la cantidad de agua evaporada, el requerimiento de vapor para los Tachos 1 y el azúcar refinado. Para ello se utilizó un esquema de cocimiento tipo en base a datos históricos de experiencias anteriormente realizadas en ingenios. Se trabajó con 850 toneladas de azúcar crudo por día, a 60º Brix y una pureza de 99,8%. Se consideraron retenciones de azúcar en cada templa de 0,50; 0,46; 0,44 y 0,40 respectivamente. El esquema de cocimiento utilizado para procesar el jarabe se puede observar en la Figura 3. Una vez obtenidos estos valores se procedió a resolver el esquema base. En la Figura 4 se esquematizan los equipos y las corrientes que se tuvieron en cuenta para la resolución de los balances. A cada corriente de entrada y salida de los sistemas se le asignó un número para identificarlas en las ecuaciones de balance. Los caudales de estas corrientes están asociados con la letra G, las concentraciones con la letra x, las temperaturas con la letra T y las capacidades caloríficas con las letras cp.

Figura 3. Esquema productivo de Tacho 1 del jarabe (Tachos 1).

Figura 4. Esquema para la resolución de los balances para el caso base.

A continuación se detallan los balances planteados para cada equipo:

Balances en Dilutor de jarabe:

Total: G1+G2= G3 (1)

Sólidos: G1*x1=G3*x3 (2)

Energía:

G1*cp1*(T1-Tr)+G2*cp2*(T2-Tr)=G3*cp3*(T3-Tr) (3)

Donde: Tr: Temperatura de referencia

cp: Capacidad calorífica

Balances en Intercambiador de Calor 1 (ICQ1):

Energia: G4*cp4*(T4´-T4)=G2*cp2*(T2´-T2) (4)

Ec. de transferencia de calor)

G4*cp4*(T4´-T4)=U1*A1*ΔTml (5)

Donde: U: Coeficiente global de trasferencia de calor para intercambiador 1.

A: Superficie de calefacción.

Δtml: Variación de la temperatura media logarítmica.

Balance en Separador 1 (S1):

Total: G4=G6+G7+G5 (6)

Balances en Intercambiador de Calor 2 (ICQ2):

Energía: G5*cp5*(T5-T4´)=G14*/v14 (7)

Donde: /v: Calor latente de vaporización del vapor

de calefacción.

Ec. de transferencia de calor)

G5*cp5*(T5-T4´)=U2*A2*ΔTml (8)

Balance en Separador 2 (S2):

Total: G5=G8+Gp (9)

Donde: Gp: caudal de purga de caldera.

Ecuación para el cálculo del caudal de purga:

Gp=0,06*G12 (10)

Balance en Mezclador (M):

Total: G10=G9+G8 (11)

Balance en Evaporador de agua:

Para el evaporador de agua se considero que todo el calor cedido por la corriente de vapor es tomado por la corriente de agua, y que toda la masa de agua que ingresa se evapora.

Energía: G13*/v13=G10*/v10 (12)

Ec. de transferencia de calor)

G13*/v13=Uevap*Aevap*(T13-T10) (13)

Balance en Separador 3 (S3):

Total: G12=G13+G14 (14)

Balance en Separador 4 (S4):

Total: G10=G9+G2 (15)

Balance global de agua:

Debido a que solo se reutiliza el condensado de vapor de Tacho 1, el caudal de agua blanda es el resultante de la suma de agua para purga de caldera, intercambio iónico, dilución de mieles y dilutor.

G4=Gp+G6+G7+G2 (16)

Para la resolución de este sistema de 16 ecuaciones con 16 incógnitas se utilizó la herramienta de cálculo Solver de Excel, donde se definieron variables de entrada, iteradoras y de salida. Tabla 1

Tabla 1. Variables intervinientes en la resolución del esquema base.

Resolución del esquema mejorado

Con la misma metodología que se empleó en la resolución del caso base, se determinaron en primer lugar las variables de entrada provenientes del esquema modificado de Tacho 1 como se muestra en la Figura 5. De este esquema se logró, a partir de la recirculación de las corrientes de azúcares provenientes de las templas adicionales, reducir las toneladas de azúcar crudo para producir la misma cantidad de azúcar refinado. En base a la Figura 6, se plantearon los balances de masa y energía en los equipos intervinientes en el esquema mejorado.

Figura 5. Esquema modificado del sistema de cocimiento (Tachos 1, 2 y 3).

Figura 6. Esquema para la resolución de los balances para el caso mejorado.

Balances en Dilutor:

Total: G1+G2+G3=G4 (17)

Sólidos: G1*x1+G2*x2=G4*x4 (18)

Energía:

G1*cp1*(T1-Tr)+G2*cp2*(T2-Tr)+G3*cp3*(T3-Tr)

= G4*cp4*(T4-Tr) (19)

Balances en Mezclador 1(M1):

Total: G3=G5+G6+G7 (20)

Energía:

G3*cp3*(T3-Tr) = G5*cp5(T5-Tr)+G6*cp6*(T6-Tr)

+G7*cp7*(T7´-Tr) (21)

Balances en Intercambiador de Calor 3 (ICQ3):

Energía: G8*cp8*(T8´-T8)=/v5*G5 (22)

Ec. de transferencia de calor:

G5*/v5=U3*A3*ΔTml (23)

Balances en Intercambiador de Calor 1(ICQ1):

Energía: G8*cp8*(T8´´-T8´)=G7*cp7*(T7-T7´) (24)

Ec. de transferencia de calor)

G8*cp8*(T8´´-T8´)=U1*A1*ΔTml (25)

Balance en Separador 1(S1):

Total: G8=G9+G10+G11 (26)

Balances en Intercambiador de Calor 2 (ICQ2):

Energía: G13*cp13*(T13´-T13)=G28*/v28 (27)

Ec. de transferencia de calor:

G28* /v28=U2*A2*ΔTml (28)

Balances en Separador 2(S2):

Total: G13=Gp+G14 (29)

Ec. para el cálculo de caudal de purga)

Gp=0,06*G29 (30)

Balance en Mezclador 3 (M3):

Total: G14+G15+G16=G17 (31)

Balances en Intercambiador de Calor 4 (ICQ4):

Energía: G4*cp4*(T4´-T4)=G16* /v16 (32)

Ec. de transferencia de calor:

G16* /v16=U4*A4*ΔTml (33)

Balance en Separador 4(S4):

Total: G19=G15+G16 (34)

Balance en Separador 3(S3):

Total: G17=G18+G19 (35)

Balances en Evaporador 2 (Evap.2):

Total: G4=G6+G20 (36)

Sólidos: G4*x4=G20*x20 (37)

Energía:

G15* /v15+G20*cp20(T20-T4´)=G6*[cp6*(T6-T4´]+/v6] (38)

Ec. de transferencia de calor)

G15* /v15=Uevp.2*Aevap.2*(T15-T20) (39)

Balances en Evaporador 3 (Evap.3):

Total: G20=G22+G21 (40)

Sólidos: G20*x20=G21*x21 (41)

Ec. de transferencia de calor)

G6* /v6=Uevp.3*Aevap.3*(T6-T21) (42)

Balance en Separador 6 (S6):

Total: G22=Gcb+G5 (43)

Donde: Gcb: caudal al condensador barométrico.

Balance en Mezclador (M):

Total: G21+G23=G24 (44)

Balances en Dilutor 1:

Total: G25+G26=G23 (45)

Sólidos: G25*x25=G23*x23 (46)

Balance en Separador 7(S7):

Total: G18=G7+G26+G12 (47)

Balance en Separador 5(S5):

Total: G29=G28+G27 (48)

Balances en Evaporador 1(Evap.1):

Energía: G27* /v27=G17*/v17 (49)

Ec. de transferencia de calor:

G17* /v17=Uevap.1*Aevap.1*(T27-T17) (50)

En este caso se pueden reutilizar las corrientes: de condensado de salida de ICQ4, de Evap.2; de Evap.3; de ICQ3; y de condensado de Tachos 1. Por lo tanto el caudal de agua blanda resulta en la diferencia de los caudales de agua necesarios para el proceso y los caudales de agua reutilizados.

G8=G17+G3+G9+G10-(G16+G15+G6+G5+G7+G12) (51)

Se llega a un total de 35 ecuaciones (Ecuación 17 a 51) con 35 incógnitas que se resuelven aplicando la hoja de cálculo Excel y su comando Solver.

En la Tabla 2 se presentan los datos de entrada, las variables iteradoras y las variables de salida.

Tabla 2. Variables intervinientes en la resolución del esquema mejorado.

Las ecuaciones complementarias que se utilizaron para los cálculos fueron:

- Capacidad calorífica del jarabe:

cp=1-0,006*B (52)

Donde: cp: calor específico de las soluciones azucaradas.

B: Brix de la solución.

Esta fórmula puede aplicarse sin grandes inconvenientes a jugos, meladuras y mieles de diversas purezas (Hugot, 1986).

- Calor latente de vaporización del agua: /v(kcal/kg)=604,83-0,659*T(oC) (53)

Donde: T: temperatura del vapor

/v: calor latente de vaporización del agua a la temperatura T.

Determinación de Coeficientes globales de transferencia de calor

Los coeficientes globales de transferencia de calor utilizados para el diseño de los calentadores se adoptaron según valores de experiencias realizadas por la EEAOC.

El coeficiente de transferencia utilizado para el evaporador de agua se tomó de bibliografía (Perry et al., 1978).

En el caso del tren de evaporación para concentrar el jarabe, los coeficientes globales de transferencia se obtuvieron del programa Simce 3.0. Estos se pueden observar en la Tabla 3:

Tabla 3. Coeficientes globales de transferencia de calor para el esquema base y mejorado respectivamente.

RESULTADOS Y DISCUSIÓN

Los resultados obtenidos de los balances de masa y energía para el esquema base se muestran en la Figura 7, donde se pueden observar los valores de los flujos [t/d] y las temperaturas [ºC] de las corrientes de entrada y salida en los equipos intervinientes. Para un proceso de refinación de 850 t/d de azúcar crudo operando fuera de zafra, la cantidad de vapor escape necesario para suministrar al sistema resultó de 887,5 t/d, acompañado de un consumo de agua blanda de 766,2 t/d, logrando una producción de 772,9 t/d de azúcar refinada. En cuanto a los equipos que conforman el esquema, se necesita de 747m2 de superficie para evaporación y 102,8 m2 para calentadores.

Figura 7. Resultados del esquema base con los valores de las corrientes intervinientes en el proceso.

El esquema mejorado puede verse en la siguiente Figura 8.

Figura 8. Resultados del esquema mejorado con los valores de las corrientes intervinientes en el proceso.

En este caso el consumo de agua blanda resultó de 629,7 t/d requiriéndose 786,2 t/d de vapor escape.

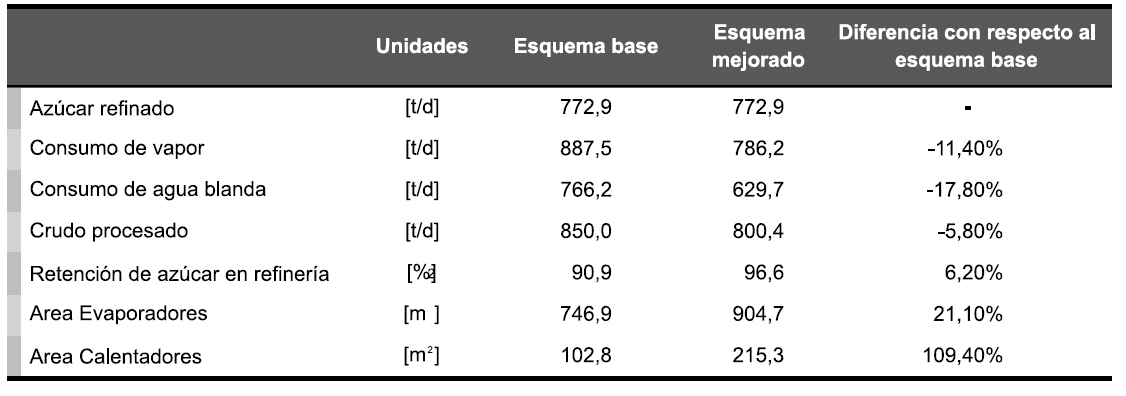

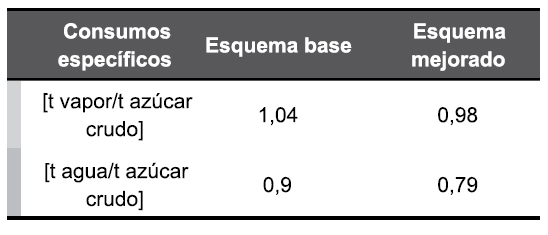

En la siguiente Tabla 4 se compararon los resultados obtenidos del esquema base y del esquema mejorado.

De aquí se observa que con el esquema mejorado se produce la misma cantidad de azúcar refinado 772,9 t/d, utilizando menor cantidad de materia prima, y se logran reducir 11,4% de vapor escape y 17,8% de agua blanda que requiere el proceso. Por otro lado con la propuesta mejorada se obtiene 6,2% más de retención de azúcar en refinería.

Asimismo, en la Tabla 5 se evidencia una disminución en el consumo específico de las toneladas de vapor y agua entre el esquema base y el mejorado.

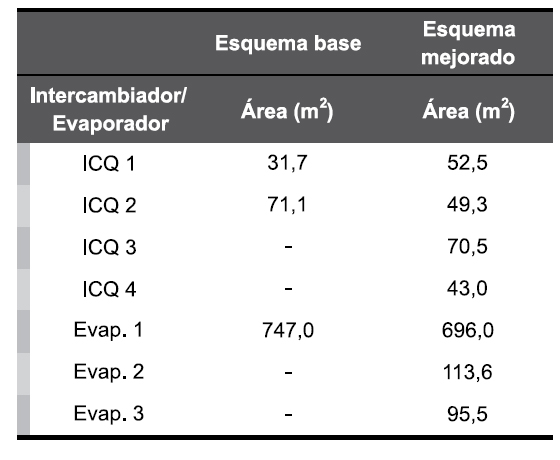

En la Tabla 6 se observan los equipos a utilizar; se necesita adicionar superficie de calefacción en evaporadores para concentrar el jarabe (60 a 70º Brix) y en calentadores para lograr los intercambios de calor propuestos. Se necesitarían dos calentadores liquidovapor (ICQ3 e ICQ4).

Tabla 4. Cuadro comparativo entre el esquema base y esquema mejorado.

Tabla 5. Consumos específicos del esquema base y esquema mejorado.

Tabla 6. Resultados de diseño de calentadores y evaporadores para ambos sistemas.

CONCLUSIONES

A partir del estudio preliminar de producción de azúcar refinado con azúcar crudo como materia prima, se puede concluir la factibilidad de operación fuera de zafra. Si se comparan los resultados del esquema mejorado con respecto al base, puede decirse que se produce un ahorro de vapor escape y agua blanda de 11,4% y 17,8% respectivamente. Por otro lado se consume 5,8% menos de azúcar crudo para lograr la misma cantidad de azúcar refinado y un 6,2% de retención de azúcar en refinería. Con respecto a los equipos, se precisa 21,1% más de área en evaporadores y 109,4% más de área en calentadores.

El esquema mejorado reduce el consumo específico a 0,98 [t vapor/t de azúcar crudo] y 0,79 [t agua/t de azúcar crudo].

Dentro de los beneficios que se obtienen con el esquema mejorado se observa que al procesar menor cantidad de azúcar crudo, el gasto energético en los equipos, como así también los insumos que se requieren para su tratamiento (clarificación, flotación y resinas de intercambio, etc.) son menores.

Si se piensa en llevar a cabo este proceso en un ingenio tipo, seguramente se tendría a disposición o se acondicionarían equipos intercambiadores de calor y evaporadores existentes en la fábrica; estos podrían ser puestos en marcha en el período de inter zafra sin necesidad de una inversión económica importante.

Con la operación de la refinería fuera de zafra se prolongaría su funcionamiento a todo el año, redundando en beneficios económicos.

BIBLIOGRAFÍA CITADA

1. Anino, P. y M. E. Iturregui. 2011. Complejo azucarero, [ Links ] Serie Producción Regional por Complejos Productivos.

2. Hugot, E. 1986. Manual para Ingenieros Azucareros. Compañía Editorial Continental, S. A. México D. F. [ Links ]

3. Perry, R. H.; D. W. Green and J. O. Maloney. 1978. Parry's Chemical Engineer's Handbook. Sixth Edition. McGraw-Hill Book Company, United State of America, pp. 10-46. [ Links ] [/article]