Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Revista industrial y agrícola de Tucumán

versão On-line ISSN 1851-3018

Rev. ind. agric. Tucumán vol.95 no.1 Las Talitas jul. 2018

Estudios preliminares del balance de hierro en el proceso de fabricación de azúcar

Oscar A. Diez*, Romina A. Salazar*, Marcos N. Russo* y R. Marcelo Ruiz**

*Sección Ingeniería y Proyectos Agroindustriales.

**Sección Química de los Productos Agroindustriales. Estación Experimental Agroindustrial Obispo Colombres (EEAOC) - Tucumán. e-mail: rsalazar@eeaoc.org.ar

RESUMEN

El azúcar producido para consumo directo o como materia prima para la elaboración de otros alimentos está sujeto al control, principalmente de la industria alimenticia internacional, de diversos metales pesados, entre ellos el hierro. La normativa local (Código Alimentario Argentino) no establece una concentración máxima permitida para este elemento, pero su presencia en valores superiores a las especificaciones de los compradores más exigentes puede limitar la exportación de tales productos. Por su parte, la presencia de hierro en los distintos puntos del proceso confirma la ocurrencia del fenómeno de corrosión, responsable de la rotura y desgaste de equipos, cañerías y accesorios, generando en ocasiones paradas no programadas en la producción. El monitoreo en distintos puntos del proceso de fabricación de azúcar (caña desfibrada, jugo de primera presión, bagazo, jugo mixto, jugo claro, cal, melado y melaza) en un ingenio de la provincia de Tucumán durante un período de zafra, mediante la determinación de hierro por fotocolorimetría, permitió resolver un balance de masa para la fábrica en estudio, correspondiente a una molienda diaria de 12.000 t de caña, distribuyendo los materiales de acuerdo a los valores históricos correspondientes a las últimas cinco zafras. Para una mejor interpretación, el esquema azucarero fue particionado en tres bloques: extracción, tratamiento físico-químico y evaporación y cocimiento, de modo de evaluar los cambios ocurridos en cada uno de ellos y a nivel general de los contenidos de hierro durante el procesamiento. El resultado de este estudio, expresado como la diferencia entre el hierro contenido en las entradas y salidas del sistema, arrojó un valor negativo que refleja un aporte promedio a los flujos de salida del proceso de 16,5 g del elemento por tonelada de caña procesada. Este tipo de análisis puede ayudar a definir el tipo de mantenimiento a aplicar, especialmente durante la interzafra, de modo de minimizar la presencia del metal en estudio en el producto final y evitar a su vez interrupciones durante el procesamiento.

Palabras clave: calidad de azúcar, hierro, corrosión, desgaste de equipos.

ABSTRACT

Iron balance in the manufacturing process of sugar

Sugar produced for direct consumption or as a raw material for the production of other foods is subject to the control, mainly of the international food industry, of various heavy metals, including iron. The local regulation (Argentine Food Code) do not establish a maximum concentration allowed for it, but its presence in values higher than the specifications of the most demanding buyers may limit the export of such products. On the other hand, the presence of iron in the different points of the process confirms the occurrence of the corrosion phenomenon, responsible for the breakage and wear of equipment, pipes and accessories, sometimes generating unscheduled stops in production. Monitoring at different points of the sugar manufacturing process (defibrated cane, first pressure juice, bagasse, mixed juice, clear juice, lime, sugar liquour and molasses) in a sugar mill of the province of Tucumán during a harvest period, through the iron determination by photocolorimetry, allowed to solve a mass balance for the factory under study, corresponding to a daily milling of 12,000 t of cane, distributing the materials according to the historical values corresponding to the last 5 harvests. For a better interpretation, the sugar scheme was divided into three blocks: juice extraction, physical-chemical treatment and evaporation and vacuum pans, in order to evaluate the changes occurred in each of them and at a general level of the iron contents during sugar cane process. The result of this study, expressed as the difference between the iron contained at system input and output flows, showed a negative value that reflects an average contribution to the process output flows of 16.5 g of iron per ton of cane processed. This type of analysis can help define the type of maintenance to be applied, especially during non harvesting period, in order to minimize the presence of the metal under study in the final product and avoid interruptions during processing.

Key words: sugar quality, iron, corrosion, equipment wear.

INTRODUCCIÓN

Los necesarios avances en la consideración de los problemas ambientales, la necesidad del sustento energético y la reconversión de instalaciones industriales en busca de darle mayor impulso al sector azucarero de la región obligan a abordar la modernización, reconversión y reordenamiento de las mismas con un ángulo más detallado. Los aspectos mencionados están influidos en gran medida por la calidad de las aguas, la corrosión de los equipos, las tuberías, los accesorios y en todo lo relacionado con la eficiencia energética.

La industria moderna fue sustituyendo paulatinamente procesos intermitentes por otros continuos que exigen, para obtener altas eficiencias, menores tiempos muertos por paradas imprevistas. Si a estas nuevas tecnologías se suman los altos costos de materiales y de construcción de equipos, se hace evidente la importancia del estudio de los fenómenos de corrosión con el objeto de poder sustituir a tiempo y en forma programada los implementos industriales dañados.

Mundialmente, la industria azucarera utiliza acero dulce como metal constituyente principal, tanto para la construcción de estructuras y cañerías en sí como para los equipos que conforman el proceso de industrialización de la caña de azúcar. Este material no solo presenta bajos costos, sino que al contar con excelentes propiedades mecánicas es de uso generalizado en la gran mayoría de las industrias pesadas del mundo. Como contrapartida, tiene una marcada tendencia a la corrosión (Ghareba and Omanovic, 2010; Wesley et al., 2012), siendo este factor un problema de gran relevancia en los países industrializados (Tiu and Advincula, 2015).

El fenómeno de la corrosión ha ocupado desde siempre un lugar importante en los estudios científicos, encontrándose que los primeros trabajos sobre corrosión específicamente focalizados a la industria azucarera datan de 1950 (Cash et al., 1992; Seeva et al., 2008); en la actualidad hay una fuerte generación de trabajos de investigación dado que aún sigue siendo una de las principales causas de pérdidas económicas en las industrias (Feng and Cheng, 2017).

Se entiende por corrosión al desgaste que sufre un determinado material por la interacción química o electroquímica de este con el medio, pudiendo estar asociado o no a una acción física. Se puede hablar de corrosión generalizada cuando el fenómeno se presenta de una manera uniforme sobre toda la extensión de la superficie, caracterizándose por un adelgazamiento de las paredes y pérdida del material sin una marcada localización de la misma. Este tipo de corrosión produce pérdidas importantes de metal en una industria. Sin embargo es la menos importante de las causas de problemas en el proceso, ya que puede ser detectada preventivamente programando el reemplazo de la superficie afectada. Difícilmente este tipo de corrosión puede producir disminuciones en la producción por paradas no contempladas de un proceso o por pérdida del producto en elaboración.

Cuando los procesos de desgaste pueden ser identificados en un área más o menos reducida del total de la superficie expuesta, se está en presencia de la denominada corrosión localizada. Esta es debida a la acción electroquímica causada por heterogeneidad de dos áreas adyacentes de una superficie metálica en un medio corrosivo.

La corrosión en una planta de producción de azúcar se hace presente en la totalidad del proceso. Durante la extracción del jugo, el trapiche experimenta un gran desgaste como consecuencia de la sinergia entre la corrosión y abrasión de las partículas sólidas como el bagazo y los sólidos en suspensión (Aguilar - Castro et al., 2011), lo que genera un impacto negativo en los costos de mantenimiento (Tengur and Surnam, 2012). La etapa de clarificación, a su vez, convive con los problemas de corrosión causados por el bajo pH del jugo mixto, junto con la sulfitación y la elevación de temperatura en los calentadores (Farias and Lins, 2011). Los evaporadores y tachos de cocimientos se ven afectados por la corrosión por picadura dados los ácidos débiles que conforman el jugo, el dióxido de azufre y el amoníaco (Panigrahi et al., 2007), y es tal la naturaleza de la industrialización de la caña de azúcar que se ha documentado que la corrosión causada por el jugo de caña de azúcar puede, inclusive, afectar al acero inoxidable (Seeva et al., 2008).

Para contrarrestar estos efectos indeseables diferentes investigaciones se han llevado a cabo, concluyendo que los inhibidores de la corrosión, por su bajo costo (Martinez Palau et al., 2014), constituyen el método más difundido para paliar este costoso fenómeno (Ghareba and Omanovic, 2010).

Dentro de los costos de una empresa, la importancia de estas pérdidas y la necesidad de su disminución obligan hoy a que las industrias incluyan dentro de su personal técnico a especialistas en el tema, logrando menores costos debido al mejor control y prevención de este tipo de desgaste y a un mantenimiento rutinario reducido.

Para profundizar respecto de este tema se remite al lector a trabajos presentados por la Estación Experimental Agroindustrial Obispo Colombres (EEAOC) (Diez y Ruiz, 1990).

Como se presenta aquí, la corrosión siempre fue tratada como un problema netamente económico, perdiendo el foco en el producto final.

La presencia de hierro en el producto final: la inocuidad de los alimentos se ha convertido en tema de amplio interés internacional; por ello el azúcar producido para consumo directo o el empleado como materia prima para la elaboración de otros alimentos están sujetos a una serie de controles, entre ellos, la determinación de metales como plomo, arsénico, cobre y hierro.

Se detallan a continuación las concentraciones límite de algunos cationes que se establecen en el Código Alimentario Argentino (CAA) para el caso del azúcar blanco: plomo, menor a 0,5 mg/kg; arsénico, menor a 1 mg/kg; cobre, menor a 2 mg/kg. Aunque si bien no se especifica normativa alguna para el caso del hierro, la industria internacional de bebidas no alcohólicas fija como límite el valor de 1 mg/kg (equivalente a 0,0001%).

En estudios realizados por la Sección Química de los Productos Agroindustriales de la EEAOC sobre los niveles de concentración de estos metales en muestras de azúcar común tipo A (CTA) y refinada producidas por ingenios del oroeste Argentino, se observaron para el azúcar refinado tendencias de concentraciones de cobre menores a 0,04 mg/kg, de plomo y arsénico menores a 0,01 mg/kg y en el caso del hierro, algunas de las muestras tuvieron concentraciones mayores a 1 mg/kg. En el caso de las muestras de azúcar CTA se observaron concentraciones de arsénico menores a 0,01 mg/kg, de plomo menores a 0,1 mg/kg, de cobre menores a 0,2 mg/kg y para hierro, mayores a 1 mg/kg (Informe Anual EEAOC, 2011).

En función de estos resultados podemos ver que tanto el plomo, el cobre y el arsénico cumplen con las especificaciones del CAA; sin embargo en algunas muestras los niveles de hierro encontrados son superiores a los establecidos por los compradores más exigentes, y si bien no existen criterios concretos que expresen que dichas concentraciones atentan contra la inocuidad alimentaria, estas sí limitan la comercialización de estos productos.

El presente trabajo tuvo como objetivo la realización del balance del hierro en el proceso azucarero, desde el ingreso de la materia prima hasta la producción de azúcar, con la finalidad de evaluar los cambios de su concentración durante el procesamiento y su presencia en el producto final. Este tipo de análisis podría ayudar a definir el tipo de mantenimiento a aplicar, especialmente durante el período de interzafra, de modo de minimizar la presencia del metal en estudio en el producto final y evitar interrupciones durante la fabricación de azúcar.

MATERIALES Y MÉTODOS

Para confeccionar un balance preliminar de hierro se adoptó como mecánica de análisis caracterizar las principales corrientes del proceso en lo referido a su contenido de hierro, expresado en mg/kg de producto analizado, independizando en esta primera etapa el efecto de la capacidad de molienda al momento del muestreo.

Cada una de las muestras fueron tomadas contemplando los flujos horario y las capacidades de los equipos involucrados, de manera que exista correspondencia entre la muestra tomada y la caña de la cual proviene.

En busca de caracterizar cada corriente se consideró realizar la toma de muestras de toda una zafra azucarera, de manera de obtener valores promedio representativos de estas. Para ello, la toma de muestras mencionada fue realizada diariamente, entre los meses de julio y octubre durante la zafra del año 2011. Las corrientes del proceso muestreadas fueron caña desfibrada, jugo de primera presión, bagazo, jugo mixto, jugo claro, cal, melado y melaza.

Las determinaciones de hierro total de todas las muestras fueron realizadas mediante la técnica fotocolorimétrica propuesta por ICUMSA (2007). En esta, una porción de muestra es calcinada en mufla durante dos horas. La ceniza obtenida es disuelta en ácido clorhídrico puro y posteriormente trasvasada a un matraz donde, previo a enrasar, se le agrega el reactivo 1-10 fenantrolina (que acompleja al hierro) y se deja reaccionar durante 20 minutos. Transcurrido ese tiempo se determina en el espectrofotómetro la absorbancia de la solución obtenida a 490 nanométros (nm). La lectura realizada es utilizada luego en una curva de calibración construida con la absorbancia de soluciones que contienen cantidades de hierro conocidas y que devuelve la concentración de hierro por kilogramo de muestra.

Una vez caracterizadas las corrientes analizadas, se resolvió un balance tipo de masa para la fábrica en estudio, correspondiente a una molienda diaria 12.000 t de caña, distribuyendo los materiales de acuerdo a los valores históricos correspondientes a las últimas cinco zafras.

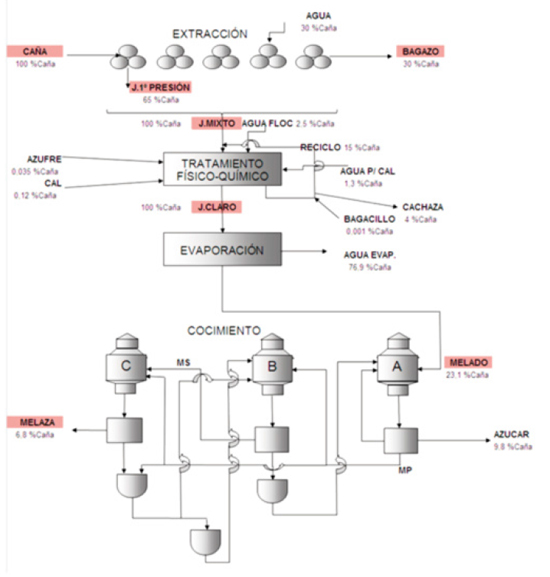

El resultado de este balance se muestra en la Figura 1, donde se consignan a cada corriente su proporción en función a la caña ingresada. Se procedió entonces a determinar la cantidad total

de hierro en cada una de las corrientes intervinientes en el proceso (multiplicando el contenido de hierro correspondiente a esa corriente por el flujo másico) y se resolvió el resto de las corrientes involucradas mediante balances de materia.

Para una mejor interpretación, el esquema azucarero de la Figura 1 fue particionado en tres bloques: extracción, tratamiento físico-químico y evaporación y cocimiento.

Para cada uno de ellos y también para el diagrama general se determinó el aporte de hierro, calculado según lo expresa la ecuación 1:

Aporte de hierro = hierro en las corrientes que ingresan - hierro en las corrientes que salen

(ecuación 1)

Figura 1. Diagrama de flujos considerado para confeccionar el balance de hierro en el proceso de obtención de azúcar. En él está indicada la distribución de los flujos con respecto a la cantidad de caña procesada expresada en % caña.

La ecuación anterior indicará la ocurrencia del desgaste de los equipos y cañerías si su resultado arroja un valor negativo, debido a que del bloque correspondiente egresa una mayor cantidad de hierro de la que ingresa. Un resultado positivo en el cálculo del aporte de hierro reflejará un depósito de este durante el procesamiento, mientras que si la diferencia resulta nula, queda demostrado que no ocurre desgaste.

RESULTADOS Y DISCUSIÓN

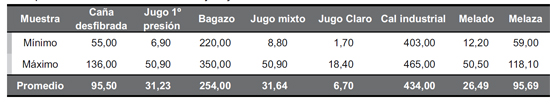

Los resultados obtenidos para las determinaciones de hierro se muestran en la Tabla 1, donde puede apreciarse una distribución ajustada de los resultados para las muestras líquidas y una dispersión discreta para el caso de las muestras sólidas como bagazo y caña, de mayor heterogeneidad física. Sin embargo resulta factible tomar los valores promedio para desarrollar el balance preliminar de hierro en el proceso e intentar identificar los sectores de este donde resulten discrepancias de estudio.

Tabla 1. Valores promedio, máximos y mínimos de contenido de hierro expresados en [mg/kg] para cada corriente analizada, correspondiente a muestras obtenidas entre julio y octubre de 2011.

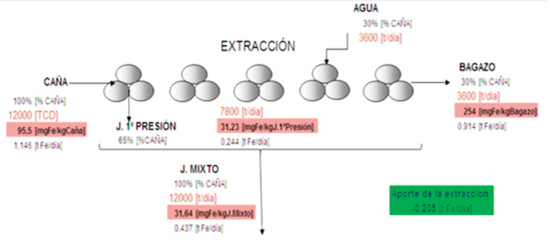

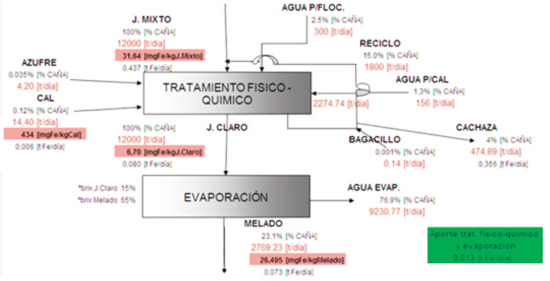

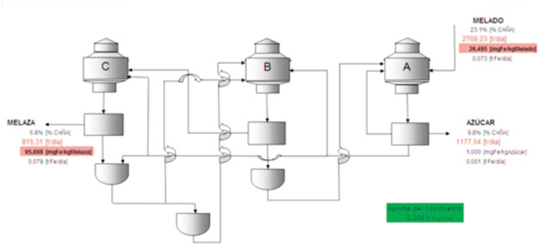

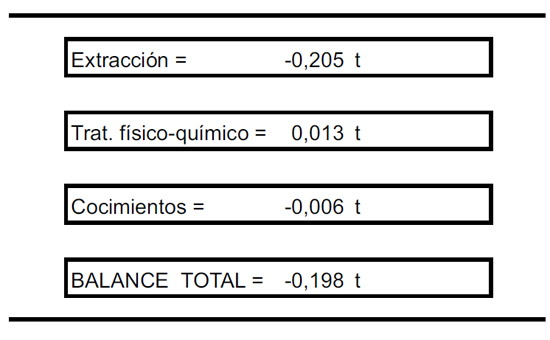

En las tres figuras que se muestran a continuación se observa el esquema de producción de azúcar dividido en tres secciones: extracción (Figura 2), tratamiento físicoquímico y evaporación (Figura 3) y cocimiento (Figura 4). En todas se observan las correspondientes entradas y salidas de los flujos de materia de cada etapa, al haber considerado una molienda de 12.000 toneladas de caña por día (TCD). Las cantidades de hierro de cada corriente fueron expresadas en toneladas, todas calculadas en función de la molienda diaria. Las cantidades de hierro resaltadas junto a las corrientes antes mencionadas (caña desfibrada, jugo de primera presión, bagazo, jugo mixto, jugo claro, cal, melado y melaza) corresponden a los valores promedio de los resultados de las determinaciones analíticas realizadas en los meses de julio, agosto, septiembre y octubre. Las figuras muestran el valor promedio de contenido de hierro por unidad de muestra de cada corriente estudiada correspondiente a los cuatro meses en los que se realizó el muestreo.

Figura 2. Valores promedio obtenidos en la resolución de los balances de materia y de hierro durante la extracción de jugo en el proceso fabricación de azúcar y aporte del sector.

Figura 3. Valores promedio obtenidos en la resolución de los balances de materia y de hierro de las secciones de tratamiento físico-químico y evaporación del proceso de fabricación de azúcar y aporte de ambos sectores.

Figura 4: Valores promedio obtenidos en la resolución de los balances de materia y de hierro de la sección de cocimiento del proceso de fabricación de azúcar.

Las tres figuras, además, poseen cada una un recuadro que informa el aporte de la sección del proceso que considera, expresado en toneladas de hierro. Este valor es el resultante de la diferencia entre todas las entradas y salidas en cada segmento y resultó tener un valor negativo para las áreas de extracción y cocimiento, lo que confirma el desgaste sufrido por los equipos intervinientes en cada uno.

Considerando los valores obtenidos en cada etapa del proceso analizada, se obtiene un balance total de hierro de -0,198 t (ver Tabla 2) para la molienda considerada en este estudio de 12.000 TCD, lo que representa a su vez un desgaste aproximado de 16,5 g de hierro por tonelada de caña molida (equivalente a 0,00165%). Este último valor muestra correspondencia con los valores reportados por ingenios de la provincia de Tucumán en los que declaran la cantidad de material utilizado en los trabajos de mantenimiento durante las últimas interzafras.

Tabla 2. Aporte de hierro de cada uno de los bloques considerados y balance total de hierro del esquema azucarero.

CONCLUSIONES

El valor correspondiente al balance de hierro realizado al proceso de fabricación de azúcar refleja un aporte promedio de 16,5 g de hierro por tonelada de caña procesada (0,00165%) en los flujos de salida. Entre las causas probables del incremento de hierro en las corrientes de salida del sistema figuran el desgaste de los equipos y cañerías durante el procesamiento y la incorporación en insumos industriales como la cal.

Es necesario resaltar que si bien el aporte de hierro mencionado anteriormente arroja un valor promedio que podría considerarse bajo, no debe dejar de tenerse en cuenta que dicho aporte se refleja sobre el valor límite fijado por la industria alimentaria internacional para el azúcar final (de 1 mg/kg, equivalente a 0,001% caña).

El uso de la metodología propuesta en este trabajo para el seguimiento de los cambios de concentración de hierro en las corrientes que componen al proceso de fabricación de azúcar, junto a los resultados de relevamiento de estado de equipos y cañerías realizados durante la interzafra, puede conducir a la toma de medidas correctivas y, fundamentalmente, aquellas de tipo preventiva, con el objeto de minimizar la presencia de hierro en el producto final y evitar, además, interrupciones indeseadas en la producción.

En un estudio posterior resultaría de gran utilidad valorar el aporte de hierro sobre aquellas fábricas que migren hacia materiales más resistentes a la corrosión, de modo de demostrar el efecto de las mejoras efectuadas sobre equipos, cañerías y el producto final.

BIBLIOGRAFÍA CITADA

1.Aguilar-Castro, Y.; F. Casanova-García; R. Victoria- Prado; D. Aguirre-Guerrero y B. Uquillas-Restrepo. 2011. Desgaste en acero de bajo carbono debido a la acción de bagazo limpio contaminado con sílice y jugo de caña. Ing. Univ. Bogotá 15 (2): 373-384. [ Links ]

2.Cash, G. A.; G. A. Hope and D. P. Schweinsberg. 1992. Localised corrosion of hig alloy steels in cane sugar juice. Corrosion Sc. 33 (5): 751-764. [ Links ]

3.Diez, O. A. y R. M. Ruiz. 1990. La corrosión: su incidencia en la industria azucarera. Revista Avance Agroindustrial 11 (40): 25-26. [ Links ]

4.Estación Experimental Agroindustrial Obispo Colombres. 2012. Informe anual EEAOC 2011. Nº 13: 68-68. [ Links ]

5.Farias, C. A. and V. F. C. Lins. 2011. Corrosion Resistance of Steels Used in Alcohol and Sugar Industry. Chem. Eng. Technol. (34) No. 9: 1393-1401. [ Links ]

6.Feng, Y. and Y. F. Cheng. 2017. An intelligent coating doped with inhibitor-encapsulated nanocontainers for corrosion protection of pipeline steel. Chemical Engineering Journal. (315): 537-551. [ Links ]

7.Ghareba, S. and S. Omanovic. 2010. Interaction of 12- aminododecanoic acid with a carbon steel surface: Towards the development of 'green' corrosion inhibitors. Corrosion Sc. (52): 2104-2113. [ Links ]

8.ICUMSA. 2007. International commission for uniform methods of sugar analysis (ICUMSA) GS2/3/7/8-31 (1994). The determination of iron in refined sugar products and sugar solutions by a colorimetric method - accepted. [ Links ]

9.Martínez Palou, R.; O. Olivares-Xomelt and N. V. Likhanova. 2014. Environmentally Friendly Corrosion Inhibitors, Developments in Corrosion Protection, Dr. M. Aliofkhazraei (Ed.), InTech, DOI: 10.5772/57252. [En línea]. Disponible: https://www.intechopen.com/books/developments-in-corrosion-protection/environmentally-friendly-corrosion-inhibitors (consultado el 6 de octubre de 2017). [ Links ]

10.Panigrahi, B.; S. Srikanth and J. Singh. 2007. Corrosion failure in the sugar industry: A case study. J Fail. Anal. and Preven. 7: 187-191. [ Links ]

11.Seeva, D.; C. Richard; G. Beranger and Y. Moutia. 2008. Biocorrosion of stainless steel grade 304L (SS304L) in sugar cane juice. Electrochimica Acta. 54 (1): 74-79. [ Links ]

12.Tengur, T. and B. Y. R. Surnam. 2012. Corrosion Problems in Sugar Factories in Mauritius. App. Mech. and Mat. 110-116: 1983-1989. [ Links ]

13.Tiu, B.D.B. and R. C. Advincula. 2015. Polymeric Corrosion Inhibitors for the Oil and Gas Industry: Design Principles and Mechanism. Reactive and Functional Polymers (95): 25-45. [ Links ]

14.Wesley, S.; H. Goyal and S. Mishra. 2012. Corrosion Behavior of Ferritic Steel, Austenitic Steel and Low Carbon Steel Grades in Sugarcane Juice. J. Mate. & Metal. Eng. 2 (1): 9-22. [ Links ]