Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Revista industrial y agrícola de Tucumán

On-line version ISSN 1851-3018

Rev. ind. agric. Tucumán vol.95 no.1 Las Talitas July 2018

Contenido de sílice total en cenizas de residuos agrícolas de cosecha de caña de azúcar (RAC) en Tucumán, Argentina

Cynthia E. Gutierrez*; Gabriela Mistretta*; Gimena Zamora Rueda*; Florencia L. Peralta*; Marcos A. Golato*; Gabriela Juárez**; Marcelo Ruiz**; Dora Paz* y Gerónimo J. Cárdenas***

* Sección Ingeniería y Proyectos Agroindustriales, EEAOC. e-mail: mediciones@eeaoc.org.ar

** Sección Química de los productos Agroindustriales, EEAOC.

*** Coordinador Programa de Bioenergía - EEAOC.

RESUMEN

La biomasa como fuente de energía renovable puede sustituir algunas de las demandas de energías del mundo que actualmente satisfacen los combustibles fósiles. Por ello, el estudio de las propiedades físico químicas y energéticas de estas resulta fundamental a la hora de evaluar su posible utilización como combustible de calderas de vapor. El contenido de sílice total (%SiO2) en las cenizas de una biomasa representa la mayor proporción del material inerte que constituye la misma y que podría generar problemas de corrosión por erosión y formación de escorias durante el proceso de combustión en el interior del hogar de un generador de vapor. La industria azucarera de Tucumán cuenta con una importante cantidad de biomasa que podría utilizarse con fines energéticos; por ejemplo, los residuos de cosecha de la caña de azúcar (RAC). Por ello resulta necesario evaluar el contenido de %SiO2 en este material.

Se ha determinado el contenido de %SiO2 siguiendo el método gravimétrico indicado en la norma ASTM E 887-88. Se trabajó con 33 muestras de RAC recolectadas de diferentes campos cañeros de Tucumán. Se encontró un contenido de %SiO2 en un rango entre 37,90% y 70,20%, con un promedio de 57,66% y un coeficiente de variación (CV%) de 15,41%. Para medir la exactitud del método empleado se estudió la recuperación porcentual (%R) de %SiO2, la misma se encontró en un rango entre 80,76% a 99,91%, con un valor promedio de 88,48% y un (CV%) de 6,64.

Palabras clave: energía, biomasa, combustible, análisis elemental.

ABSTRACT

Total silica content of sugar crop residues (SCR) ashes in Tucuman. Argentina

Biomass as a renewable energy source can replace some of the world's energy demands that are currently satisfied by fossil fuels. Therefore, the study of physical and chemical properties is fundamental when evaluating its possible use as steam boiler fuel. Total silica content (% SiO2) in ashes represents the largest proportion of inert material that constitutes the biomass and could generate erosion corrosion problems and slag formation during the combustion process inside a steam generator. The sugar industry of Tucumán has a significant amount of biomass that could be used for energy purposes; for example, sugar cane crop residues (SCR). Therefore it is necessary to evaluate the content of% SiO2 in this material.

The content of% SiO2 has been determined following the gravimetric method indicated in the ASTM E 887-88 standard. We worked with 33 SCR samples collected from different sugarcane fields in Tucumán. A content of% SiO2 was found in a range between 37.90% and 70.20%, with an average of 57.66% and a Coefficient of variation (CV%) of 15.41%. To measure the accuracy of the method used, the percentage recovery (% R) of% SiO2 was studied. It was found in a range between 80.76% to 99.91%, with an average value of 88.48% and a (CV%) of 6.64.

Key words: energy, biomass, fuel, elemental analysis.

INTRODUCCIÓN

El consumo energético se incrementó en los últimos años, impulsado tanto por el crecimiento de la producción industrial como por el consumo doméstico. En la actualidad, esto ha llevado a explorar nuevas fuentes de energías renovables (Núñez Camargo, 2012). La biomasa es una fuente de energía neutral respecto al CO2, ya que acumula la misma cantidad de CO2 en su crecimiento que el liberado cuando se la utiliza como combustible (Berlanga Labari y Fernandez Carrasquilla, 2006; Patel and Gami, 2012; Berlanga y Ruiz, 2013; Menéndez y Hilbert, 2013; Cárdenas y Garolera De Nucci, 2013), siempre y cuando no haya agregados de abonos fertilizantes en los cultivos, ya que habrá otras emisiones de CO2 inherentes a los procesos de formación de los mismos (González Barragán et al., 2008)

En la actualidad, existe una tendencia creciente a la utilización de residuos agroindustriales lignocelulósicos con fines energéticos y agrícolas; entre los más estudiados se encuentra el residuo generado en la cosecha de la caña de azúcar (RAC) (Fungaro and Reis, 2014).

El aprovechamiento del RAC es una de las alternativas con las que cuenta Tucumán para la producción de energía renovable, puesto que estos residuos pueden utilizarse, previo acondicionamiento, en las calderas de vapor de los ingenios azucareros de la provincia (Casen et al., 2012; Feijóo et al., 2015; Golato et al., 2017).

El RAC está formado mayoritariamente por una porción de material orgánico y por una pequeña porción de material inorgánico; este último, después de su combustión en el hogar de la caldera, termina convirtiéndose en cenizas. Estas tienen un alto contenido de minerales y el componente principal es la sílice (SiO2) junto con pequeñas cantidades de óxidos de calcio (CaO), óxido de potasio (K2O), óxido de aluminio (Al2O3) y óxido férrico (Fe2O3) (Fungaro and Reis, 2014). Aunque el contenido de SiO2 en la biomasa sea bajo, este se puede incrementar durante los procesos asociados a su recolección por la incorporación de arena, tierra y otros

(Nogués et al., 2010).

La caña de azúcar durante su crecimiento absorbe grandes cantidades de silicio (Si) del suelo a través de sus raíces, más que cualquier otro nutriente mineral (Savant et al., 1999), acumulándose entre la cutícula y las paredes celulares de la planta, actuando como una barrera física contra la penetración de hongos y reduciendo la pérdida de agua a través de la transpiración (Chagas Cordeiro, 2009).

Además, el contenido de Si esta probablemente relacionado con la variedad de caña de azúcar, con las condiciones climáticas, los métodos de fertilización, la calidad del agua de riego, el manejo de suelos y la fracción de cenizas de su estructura elemental (Chagas Cordeiro, 2009; Fungaro and Reis, 2014).

El comportamiento de las cenizas de una biomasa en una caldera de vapor es altamente dependiente del combustible, en particular cuando se trata de cultivos lignocelulósicos, como es el caso del RAC (Melissari, 2012). Por ello, es importante conocer no solo la cantidad de cenizas, sino también su composición química y sus propiedades físicas para poder predecir la tendencia a formar depósitos en los componentes internos de la caldera y su potencial para causar formación de escorias, sinterización, deposición, erosión, corrosión, emisión de partículas y elementos contaminantes (Nogués et al., 2010; Melissari, 2012; Fungaro and Reis, 2014; Golato et al., 2012).

El presente trabajo tuvo como objetivo determinar analíticamente contenidos de sílice total indicados (%SiO2), como fracción mayoritaria, para diferentes muestras de RAC, siguiendo el método gravimétrico descripto en la norma ASTM E 887-88 (ASTM, 1988).

MATERIALES Y MÉTODOS

El estudio se realizó en el Laboratorio de Ensayos y Mediciones Industriales (LEMI), de la Sección Ingeniería y Proyectos Agroindustriales de la Estación Experimental Agroindustrial Obispo Colombres (EEAOC). Para ello, se recolectaron 33 muestras de RAC de diferentes campos cañeros de Tucumán, a los 15 días posteriores a la cosecha de la caña.

Para la determinación del contenido de %SiO2 se siguió el método gravimétrico propuesto en la norma ASTM E 887-88 para combustibles derivados de residuos (CDR). La norma cubre la determinación de sílice en CDR, cenizas de CDR, cenizas volantes y de fondo de calderas (escorias). El método se basa en la fusión de la muestra de cenizas con carbonato de sodio (NaCO3), seguido por una dilución con agua destilada y ácido clorhídrico (HCl) concentrado (pe= 1,19 N/m3). A continuación se realiza una evaporación hasta sequedad de la solución de HCl con el producto de fusión para convertir la sílice (SiO2) a la forma total. El residuo obtenido se diluye con 5 ml de HCl concentrado y 5 ml de agua destilada, se filtra con filtro bajo en cenizas; este se calcina y se pesa. Finalmente la sílice se volatiliza con 10 ml de ácido fluorhídrico (HF) al 48% y 0,01 ml de ácido sulfúrico (H2SO4) 1+1. La pérdida de peso representa el peso del SiO2 total en la muestra.

En este trabajo, previamente se calcinó la muestra de RAC en un horno marca ORL a 550ºC durante 8 horas hasta peso constante, para obtener las cenizas para su posterior análisis.

Para la fusión alcalina se pesó en crisol de platino aproximadamente 0,1 g de muestra de ceniza, las cuales se mezclaron con 1,0 g de Na2CO3. A continuación, se añadió 0,5 g adicionales de Na2CO3 para cubrir la mezcla. Luego se calcinó la mezcla a 1000ºC durante 1 hora en mufla.

Una vez frío, el crisol se colocó en un vaso de precipitación con agua destilada, se calentó hasta que la masa se desintegró y se pudo quitar fácilmente. Se enjuagó a fondo con solución HCl (1 + 3) y luego con agua destilada caliente, añadiendo el enjuague al vaso de precipitado.

Para la deshidratación ácida se agregaron 20 mL de HCl concentrado (sp gr 1.19) y se evaporó la solución a sequedad en una placa calefactora.

Luego se trató la solución deshidratada con 5 ml de HCl concentrado y una cantidad igual de agua.

Se digirió durante 10 minutos en placa calefactora y luego se separó por filtración con un filtro especial bajo en cenizas, el cual se lavó posteriormente con agua destilada hasta que el filtrado se liberó de cloruros. Esto se comprobó agregando al filtrado una solución de nitrato de plata (AgNO3) 0,1N, que contiene la sílice soluble en HCl, verificando que no se forme turbidez.

A continuación, el filtro conteniendo el residuo total obtenido se colocó en un crisol de platino, previamente seco y pesado, y se calcinó a 1000ºC durante una hora. Luego se dejó enfriar en un desecador y se pesó obteniéndose el peso inicial P1.

Posteriormente, se trató el SiO2 obtenido en la calcinación en el mismo crisol de platino, con 10 ml de ácido HF al 48% y 0,01 ml de H2SO4 (1 + 1), se calentó y se evaporó a sequedad utilizando una placa calefactora bajo campana de extracción. El contenido de sílice total presente se volatilizó como tetra fluoruro de silicio (SiF4).

Finalmente, el material así obtenido se calcinó en el crisol de platino a 1000ºC durante una hora, se dejó enfriar en un desecador y se pesó el residuo final, obteniéndose el peso P2. La diferencia entre los pesos P1 y P2 representa el contenido de SiO2 de las cenizas.

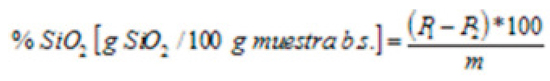

La determinación del contenido de %SiO2 se realizó por medio de la Ecuación 1. Esta se encuentra basada en la norma ASTM E 887-88 y fue modificada para obtener el %SiO2 por gramos de muestra en base seca (b.s.):

Ec. 1

Donde

P1: Peso del crisol con residuo total calcinado, en [g].

P2: Peso del crisol con residuo calcinado con ácido fluorhídrico, en [g].

m: peso seco de muestra de ceniza de RAC utilizada, en [g].

Los resultados obtenidos fueron comparados con los determinados por otras metodologías de análisis para este mismo residuo agrícola, utilizando las técnicas de fluorescencia de rayos X (Martirena Hernández et al., 2000; Frías et al., 2006; Martínez Fernández et al., 2007; Guzmán et al., 2011; Rodrigues et al., 2013; Fungaro and Reis, 2014; Moraes et al., 2015); y de espectroscopia fotoelectrónica de rayos X (Joyce et al., 2006; Woytiuk, 2006; Hernández Jaén, 2011). También se compararon con los resultados obtenidos por Espectrometría de Absorción Atómica con llama Nitroso-Acetileno con digestión, según norma ISO 14869-1:2001, realizados en el Laboratorio de Química de los Productos Agroindustriales de la EEAOC.

Para medir la exactitud del método empleado se estudió la recuperación porcentual de sílice total; para ello se tomaron 12 muestras de RAC y se les adicionó 0,1000 g, 0,2500 g y 0,4000 g respectivamente de arena de mar "extra purís", que es un patrón de silicio con una composición mayor al 98% de SiO2.

Estas muestras fortificadas se sometieron al mismo procedimiento de la norma ASTM E 887-88, empleada en este estudio.

RESULTADOS Y DISCUSIÓN

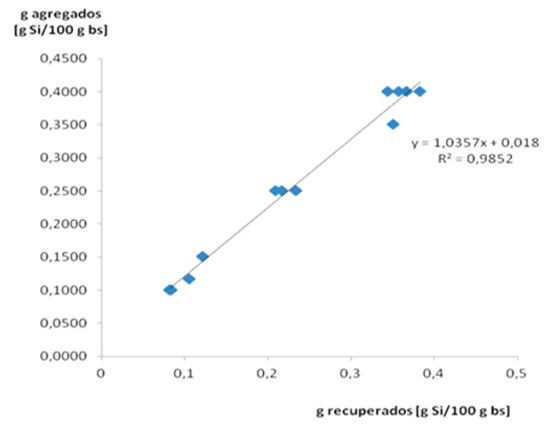

En Tabla 1 pueden observarse los resultados del contenido de %SiO2 en cenizas para muestras analizadas. Los valores se encuentran expresados en [%] en base seca (b.s.). Además, se observa el análisis estadístico realizado para el lote de muestras ensayadas.

El rango de valores obtenidos se encuentra entre 37,90% a 70,20%, con un valor promedio de 57,66% y un coeficiente de variación (CV%) de 15,41. La elevada variabilidad observada podría deberse principalmente a los diferentes tipos de suelos cañeros donde se tomaron las muestras y a la tierra agregada al material por el sistema de cosecha.

La Figura 1 muestra un gráfico de dispersión de los resultados obtenidos en este estudio e indicados en Tabla 1.

La Tabla 2 muestra el contenido de sílice total en RAC de caña de azúcar proveniente de distintas regiones del mundo y analizadas por diferentes métodos de análisis.

Puede observarse que el valor promedio de %SiO2 obtenido para las muestras de RAC analizadas (57,66%) se encuentra en igual orden de magnitud que las procedentes de otras regiones del mundo.

Tabla 1. Análisis estadístico realizado para el contenido de %SiO2 en cenizas de RAC de Tucumán.

Figura 1: Contenido de %SiO2 en cenizas de RAC de Tucumán.

Tabla 2. Contenidos de %SiO2 de cenizas de RAC de Tucumán y para diferentes regiones del mundo.

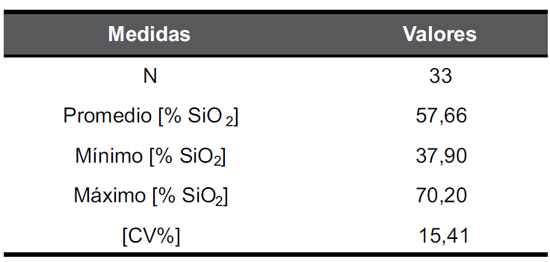

En Tabla 3 pueden observarse los resultados del porcentaje de recuperación de sílice total (%R), obtenido de las muestras analizadas. Además, se observa el análisis estadístico realizado para las muestras ensayadas.

El rango de valores de %R se encuentra entre 80,76% a 99,91%, con un valor promedio de 88,48% y un CV% de 6,64. Estos resultados están entre los valores tomados como referencia, establecidos por el Codex Alimentarius que sugiere porcentajes medios de recuperación entre el 70% al 110 % para concentraciones mayores a 1 [mg/Kg] (Codex Alimentarius, 2010).

Tabla 3. Análisis estadístico realizado para los %R de SiO2 de las muestras enriquecidas con arena de mar "extra purís".

En la Figura 2 se presenta el gráfico de linealidad obtenido con los resultados de sílice total recuperado versus sílice total añadido. Se puede observar que el coeficiente de determinación obtenido del ajuste realizado (R2=0,9852) es satisfactorio para este tipo de ensayo experimental.

Figura 2: Curva de linealidad de la cantidad agregada versus la cantidad recuperada de sílice para las muestras de RAC fortificadas con arena de mar "extra purís".

CONCLUSIONES

Los resultados obtenidos del análisis del contenido de %SiO2 en cenizas de muestras de RAC se

encuentran entre 37,90% y 70,20%, con un promedio de 57,66%.

El coeficiente de variación porcentual encontrado (CV%) de 15,41% representa un valor aceptable si se tiene en cuenta la influencia del tipo de variedad de caña de azúcar, condiciones climáticas, tipos de suelos, sistemas de fertilización, sistema de riego utilizado, la variación en la absorción de Si en el cultivo (Chagas Cordeiro, 2009; Fungaro and Reis, 2014), y por el agregado de tierra externa en la etapa de recolección del material del suelo.

Las diferencias observadas respecto a la bibliografía consultada podrían estar relacionadas con los métodos de obtención de cenizas, posiblemente realizadas a diferentes temperaturas de la atmosfera de calcinación y bajo diferentes condiciones de control de estas (Frías et al., 2006).

No obstante, los resultados obtenidos se encuentran en igual orden de magnitud que los encontrados por otros autores mediante las técnicas descriptas en la Tabla 2.

Para el rango estudiado de concentraciones se obtuvo una curva de linealidad aceptable (R2=0,9852) entre la muestra de RAC fortificadas con Si y la cantidad recuperada de este elemento. El %R de SiO2 (promedio 88,48 %) se encontró dentro del rango adoptado por este laboratorio, tomando como referencia el Codex Alimentarius (2010).

El método gravimétrico utilizado en este trabajo siguiendo la norma ASTM E 887-88 resultó adecuado para el tipo de biomasa ensayada.

BIBLIOGRAFÍA CITADA

1.ASTM E 887-88. 1988. "Standard Test Method for Silica in Refuse-Derived Fuel (RDF) and RDF Ash". ASTM International, 100 Barr Harbor Drive, PO Box C700, West Conshohocken, PA 19428-2959, United States. [ Links ]

2.Berlanga, C. y J. A. Ruiz. 2013. Study of corrosion in a Biomass Boiler. Journal of Chemistry 2013: 1-8. [ Links ]

3.Berlanga Labari, C. y J. Fernandez Carrasquilla. 2006. Revisión sobre la corrosión de tubos sobrecalentadores en plantas de biomasa. Revista de Metalurgia 42 (4): 299-317. [ Links ]

4.Cárdenas, G. J. y P. Garolera De Nucci. 2013. Sostenibilidad en la producción de biocombustibles. Avance Agroindustrial EEAOC. Argentina 33 (2): 39-43. [ Links ]

5.Casen, S. D; L. A. Marto; M. M. Medina; R. E. Romero; A. Torres Bugeau y D. Pérez. 2012. Evaluación del desempeño de dos enfardados para la recolección del residuo agrícola de cosecha (RAC) de caña de azúcar en Tucumán. XVII Reunión Técnica de la Sociedad Argentina de Técnicos de la Caña de Azúcar (SATCA).

6.Chagas Cordeiro, G. 2009. Caracterização de cinza do bagaço de cana de açúcar para emprego como pozolana em materiais cimentícios. Quim. Nova 32 (1): 82-86.

7.Codex Alimentarius. 2010. CAC/GL 40-1993- Directrices sobre buenas prácticas de laboratorio en el análisis de residuos de plaguicidas. [En línea] Disponible en http://www.codeXalimentarius.org/download/standards/378/cXg_880s.pdf (consultada en noviembre 26, 2015). [ Links ]

8.Feijóo, E.; M. A. Golato; F. J. Franck Colombres; D. Paz y G. J. Cárdenas. 2015. Características energéticas de los residuos agrícolas de la cosecha en verde de la caña de azúcar. Rev. Ind. y Agríc. de Tucumán 92 (2): 23-32.

9.Frías, M.; E. Villar Cociña and E. Valencia Morales. 2006. Characterisation of sugar cane straw waste as pozzolanic material for construction: Calcining temperature and kinetic parameters. Waste Management 27, 2007: 533-538. [ Links ]

10.Fungaro, D. A. and T. Vitória da Silva Reis. 2014. Use of sugarcane straw ash for zeolite synthesis. International Journal of Energy and Environment 5 (5): 559-566. [ Links ]

11.Golato, M. A.; W. D. Morales; H. S. Méndez; E. A. Feijóo y D. Paz. 2012. Monitoreo de emisiones de material particulado de chimeneas de generadores de vapor de la industria azucarera en Tucumán, R. Argentina. Rev. Ind. y Agríc. de Tucumán 89 (1): 11-19. [ Links ]

12.Golato, M. A.; E. A. Feijóo; F. J. Franck Colombres; D. Paz y G. J. Cárdenas. 2017. Estudio preliminar del aprovechamiento de los residuos agrícolas de cosecha de la caña de azúcar como combustible adicional para calderas bagaceras de Tucumán (Argentina). Rev. Ind. y Agríc. de Tucumán 94 (2): 21-31.

13.González Barragán, I.; D. López Torres; M. A. Alonso y M. Arias. 2008. Uso de cenizas procedentes de calderas de biomasa como insumo orgánico en los suelos agrícolas. Informe Técnico. Revista Agropecuaria Agricultura 988: 168-172. [ Links ]

14.Hernández Jaén, U. 2011. Comportamiento mecánico y físico del mortero a base de ceniza de bagazo de caña de azúcar como árido en aplanado de muros. Tesis para obtener el título de especialista en construcción. Universidad Veracruzana- Xalapa. Facultad de ingeniería Civil. [ Links ]

15.Joyce J.; T. F. Dixon and J. Da Costa. 2006. Pressurised gasification of cane wastes. Proc. Aust. Soc. Sugar Cane Technol. 28. [ Links ]

16.Martínez Fernández, L.; R. Quintana Puchol y J. F. Martirena Hernández. 2007. Aglomerante puzolánico formado por cal y ceniza de paja de caña de azúcar: La influencia granulométrica de sus componentes en la actividad aglomerante. Revista Ingeniería de Construcción 22 (2): 113-122. [ Links ]

17.Martirena Hernández, J. F.; S. Betancourt Rodríguez; B. Middendorf; A. Rubio; L. Martínez Fernández; I. Machado López y R. González López. 2000. Propiedades puzolánicas de desechos de la industria azucarera (primera parte). Materiales de construcción 50 (260): 71-78. [ Links ]

18.Melissari, B. 2012. Comportamiento de Cenizas y su Impacto en Sistemas de Combustión de Biomasa. Memoria de Trabajos de Difusión Científica y Técnica 10: 69-82. [ Links ]

19.Menéndez, J. E. y J. A. Hilbert. 2013. Cuantificación y uso de Biomasa de residuos de cultivos en Argentina para bioenergía. INTA. Informes técnicos bioenergía 2013 2 (4): 48. [ Links ]

20.Moraes, J. C. B.; J. L. Akasaki; J. L. P. Melges; J. Monzó; L. Soriano; B. J. Payá and M. M. Tashima. 2015. Assessment of sugar cane straw ash (SCSA) as pozzolanic material in blended Portland cement: Microstructural characterization of pastes and mechanical strength of mortars. Construction and Building Materiales 94: 670-677. [ Links ]

21.Nogués, F. S.; D. García Galindo y A. Rezeau. 2010. Energías Renovables. Energía de la Biomasa 1. Prensa Universitaria de Zaragoza. España. [ Links ]

22.Norma ISO 14869-1. 2001. Soil quality - Disolution for the determination of total element content. Parte 1: Dissolution with hydrofluoric and perchloric acids, modificado. [ Links ]

23.Núñez Camargo, D. W. 2012. Uso de residuos agrícolas para la producción de biocombustibles. Tecnura 16 (34): 142-156. [ Links ]

24.Patel, B. and B. Gami. 2012. Biomass Characterization and its Use as Solid Fuel for Combustion. Iranica Journal of Energy & Environment 3 (2): 123-128. [ Links ]

25.Rodrigues, M. S.; A. L. Beraldo; H. Savastano Júnior e S. F. Santos. 2013. Cinza de palha de cana de açúcar como adição mineral em fibrocimento. Revista Brasileira de Engenharia Agrícola e Ambiental 17 (12): 1347-1354. [ Links ]

26.Savant, N. K.; G. H. Korndorfer; L. E. Datnoff and G. H. Snyder. 1999. Silicon nutrition and sugarcane production: a review. J. Plant Nutr. 22 (12):1853-1903.

27.Woytiuk, K. 2006. Sugar Cane Trash Processing for Heat and Power Production. Master's Thesis. Department of applied physics and mechanical engineering. Lulea University of technology, Lulea, Switzerland. [ Links ]