1. INTRODUCCIÓN

A lo largo de los años, los residuos de madera se han considerado como un inconveniente para las industrias de transformación de la madera. En el mundo hay una tendencia cada vez más marcada a utilizar los residuos de la industria forestal, ya sea como materia prima para obtener otros productos o con fines energéticos. Esta tendencia obedece a razones económicas y a la necesidad social de proteger el ambiente (Instituto Galego de Promoción Económica, 2013).

Las ventajas ambientales de la recuperación y reciclaje de residuos de madera son: la reducción del uso de madera virgen, la recuperación de suelos degradados con estos residuos, el almacenamiento de dióxido de carbono, entre otras. (Asociación Española de Recuperadores de Madera, 2003; Instituto Galego de Promoción Económica, 2013).

Para ANFTA (2002) la principal ventaja ecológica de utilización de restos de madera por las industrias de tablero es la fijación de carbono que se acumula en los tableros, mientras que la quema de restos produce el efecto contrario: liberando CO. y, por lo tanto, contaminando la atmosfera.

La industria de paneles de fibra y de partículas son las empresas que prestan mayor interés a los residuos lignocelulósicos como materia prima para sus productos. Los residuos en estas industrias se transforman en productos con algunas características superiores a la madera sólida tales como: anchos continuos mayores, superficies lisas, disminución de la anisotropía y carencia de defectos localizados. (Maloney, 1986).

Para la elaboración de aglomerados de calidad, los residuos en bruto presentan como característica negativa la mayor heterogeneidad. Normalmente estos son mezclas de varias especies y tanto la forma como las dimensiones son variadas. Esta falta de uniformidad se acentúa cuando las especies son de muy diferente peso específico. La forma y dimensiones son dispares dependiendo del peso específico, de la macro y microestructura del leño, de la humedad de la madera, del filo de la herramienta de corte y de la operación unitaria de origen.

Según un informe realizado por el INTI (Pasetti et al., 2010) en Argentina, la industria de primera transformación genera 50 % de residuos y pocas empresas lo usan en calderas o los venden a otras industrias. Es más, muchas instalaciones los queman sin aprovechar el calor, sólo con el fin de mantener limpias las instalaciones de la fábrica. Se torna necesario entonces planificar que se hará con los residuos de madera. En el mismo informe se sugiere la realización de estudios que posibiliten la fabricación de tableros a baja escala con los residuos generados en la propia industria, con fines de autoabastecimiento, generando para su producción, iniciativas asociativas en polos regionales muebleros.

Celano et al., (2006) estimó que en Argentina la cantidad de residuos anuales en forma de aserrín y virutas de bosques implantados ascendería a 250.000 m.. En la provincia de Santiago del Estero, Argentina, no existen estudios sobre la cantidad de residuos que se generan de la actividad maderera en general y menos aún de las carpinterías.

En el presente estudio se evaluó la incorporación de las virutas tal cual como salen de las carpinterías para tener una idea del piso de calidad de tableros que se puede obtener. Esta “línea de base” servirá de partida para poder cuantificar la calidad posible de obtener e identificar las eventuales modificaciones que permitan mejoras de los tableros.

Se eligieron las virutas de las especies de pino y algarrobo por ser las especies que más emplean las carpinterías de Santiago del Estero para la elaboración de muebles. Siendo la madera de algarrobo blanco la madera que por excelencia se consume, representando el 80 % su participación.

Si bien el uso de residuos en la fabricación de aglomerados es materia corriente en algunos países, según se lee en diferentes artículos, es escasa la información pública disponible existente sobre cómo y cuánto residuo incorporar a la fabricación de aglomerados.

El fin del presente trabajo es aportar nuevos conocimientos que contribuyan al uso de los residuos de carpintería en la industria del aglomerado de Argentina, a través del estudio del uso de residuos generados mediante las operaciones de acabado y desbaste en carpinterías, sin modificaciones, en la fabricación de aglomerados.

2. MATERIALES Y MÉTODOS

2.1. Materiales

Virutas de madera: Para la elaboración de los tableros se utilizaron virutas de madera de algarrobo blanco y pino, resultantes de las operaciones de desbaste en carpintería. Las virutas de pino fueron compradas en una carpintería local y las de algarrobo fueron obtenidas en la carpintería del Instituto de Tecnología de la Madera.

Cola: llevó como base adhesiva resina de urea-formaldehído, cloruro de amonio como endurecedor y agua. Se utilizó esta resina debido a que el tablero está destinado para uso interior. La composición de la cola se estableció de acuerdo a la bibliografía consultada.

2.2. Métodos

Las partículas se secaron a una humedad final del 10 % recomendada para el adhesivo a utilizar. Luego fueron almacenadas en bolsas de plástico para evitar que absorban humedad del medio.

Una vez secas las virutas, se realizó la separación de las mismas por tamaño mediante el uso de 4 mallas con abertura de 8 x 24 mm; 10 mm; 8 mm y 0.3 mm, para conocer, por un lado, la composición granulométrica y, por otro, eliminar el polvo y las partículas más grandes. De las partículas obtenidas (6-22 mm) se separaron muestras al azar a las cuales se les midió largo y espesor para determinar el coeficiente de esbeltez.

Encolado de las partículas: La cantidad de cola (medida en gramos) en relación de peso seco de madera fue del 10 % calculado para un panel con una densidad de 0,70 g/cm.. La cola se proyectó sobre las partículas mediante pulverización en una encoladora de tambor rotativo. La formación se realizó manualmente en un molde acorde a la dimensiones de la platina de la prensa (54 x 55,5 cm). El pre-prensado fue conducido a temperatura ambiente y por un tiempo de aproximadamente 30 segundos. El prensado del colchón de partículas se realizó en una prensa hidráulica de platos calientes a una temperatura de 100 ºC. Se elaboraron tres tipos de tableros (100 % algarrobo; 100 % pino y 50 % mezcla) con cinco repeticiones cada uno. Los tableros elaborados fueron depositados en una cámara con clima estándar a fin de lograr su estabilización. Estos tableros fueron pesados para determinar mediante el volumen sus pesos específicos y posteriormente calcular la Relación de Compresión.

Ensayos físicos y mecánicos

Se evaluaron las siguientes propiedades físicas y mecánicas, en función a lo estipulado en las normas DIN:

-Humedad (DIN 50014) con probetas de 50 x 50 mm.

-Peso específico (DIN 52361) con probetas de 50 x 50 mm

-Resistencia a la flexión estática (DIN 52362) con probetas de 50 x 370 mm.

-Hinchamiento por 2 y 24 h. (DIN 52364) con probetas de 25 x 25 mm.

Se obtuvieron de cada panel: cuatro (4) probetas para el ensayo a la flexión, ocho (8) para la determinación de densidad y humedad, y diez (10) para el ensayo de hinchamiento.

Análisis estadístico de los datos

El experimento fue organizado con un delineamiento estadístico completamente aleatorizado con tres tratamientos y cinco repeticiones. Se realizó el Análisis de Variancia y Comparación de medias a través del Test de Tukey. Los datos fueron analizados con el software Infostat versión 2008 (Di Renzo et al., 2008).

3. RESULTADOS Y DISCUSIÓN

3.1. Características de la materia prima

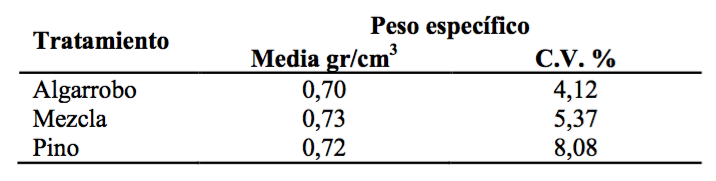

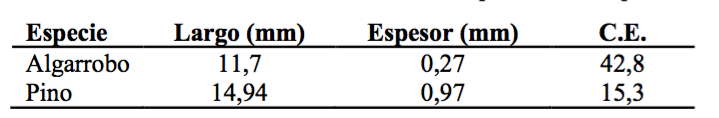

La Tabla 1 presenta los valores medios del largo y espesor de las virutas de las dos especies, así como el coeficiente de esbeltez calculado.

Tabla 1 Valores medios del largo y espesor de las virutas y coeficiente del coeficiente esbeltez calculado para ambas especies.

En la Tabla 1 se puede percibir la importante diferencia que existe entre los espesores de las virutas de ambas especies siendo las partículas de pino tres veces más gruesas; cosa que no ocurre con las longitudes, donde la viruta de pino resulta apenas un 30 % más larga. En ambos casos los espesores se apartan del ideal que está en torno al 0,5 mm (Medina, 2012). Esta situación era de esperarse y será una constante con el uso de residuos ya que las dimensiones de los residuos dependen en qué proceso productivo se originaron. No resultan semejantes los residuos generados en la carpintería fina que los de la carpintería de obra, a pesar de que provengan de la misma operación unitaria.

Los valores de coeficiente de esbeltez calculados están por debajo del mínimo de 60 recomendado por la literatura (Ginzel y Peraza, 1966). El mejor valor de CE, más próximo a 60, resultó el obtenido para el algarrobo. Estas últimas virutas fueron obtenidas como residuos de carpintería en el Instituto de Tecnología de la Madera, según los procedimientos y técnicas normales seguidas en la fabricación de muebles.

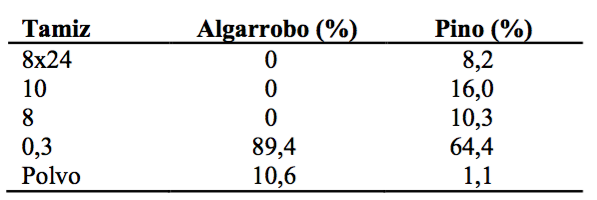

3.1.2. Granulometría de las partículas

El resultado del tamizado de las virutas de ambas especies arrojaron los resultados que se presentan en la Tabla 2.

Tabla 2 Valores porcentuales de las distintas fracciones obtenidas en el tamizado, incluyendo polvo y rechazos.

De la Tabla 2 se pueden destacar la elevada cantidad de polvo presente en la fracción de algarrobo y la elevada homogeneidad de las partículas que conformaron sólo una fracción útil. Contrariamente la madera de pino presenta virutas más heterogéneas en cuanto a sus dimensiones conformando 4 fracciones, y por otro lado un bajo contenido de polvo.

Considerando que la cantidad de polvo que se genera en el corte de la madera depende de la humedad de la misma, resultando mayor la cantidad de polvo cuando más seca esta la madera (Medina, 2012), y teniendo en cuenta que la madera de algarrobo fue cepillada seca al aire, mientras que la de pino, fue procesada con una humedad apenas por debajo del punto de saturación de las fibras, la diferencia de contenido de polvo entre las muestras de ambas especies se atribuye principalmente a la diferencia de humedad de éstas al momento de ser cepilladas.

La explicación de la mayor heterogeneidad de las partículas de pino, frente a las de algarrobo, se puede atribuir a la mayor longitud de fibra del pino que provocó un menor número de quebraduras, y por último también al mayor espesor de la viruta.

3.2. Propiedades físicas

3.2.1. Peso Específico

Los parámetros estadísticos que describen el Peso Específico de los paneles se pueden ver en la Tabla 3.

En la Tabla 3 se puede destacar que las medias de los tableros elaborados resultaron con valores de Peso Específico próximos al programado para el ensayo (700 kg/m3 ). Por lo que de acuerdo a FAO, 1968; Maloney, 1977 y el Instituto Forestal de Chile, 1987; citados por Carranza (2004), estos tableros se clasifican como tableros de media densidad. Los coeficientes de variación son bajos indicando que se trata de productos bastante homogéneos en términos de esta propiedad. No existe casi diferencia de peso específico entre los tableros elaborados ya que ninguna de las partículas empleadas tiene las dimensiones requeridas por norma para la fabricación de aglomerados.

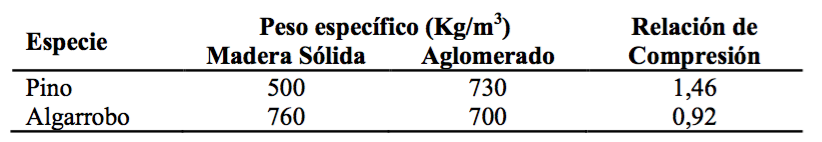

Dividiendo los valores de Peso Específico de los aglomerados de pino puro y algarrobo puro entre los valores de Peso Específico de sus respectivas maderas sólidas se obtiene el parámetro denominado Relación de Compresión (Tabla 4).

La Relación de Compresión debe ser superior a 1 para que se asegure un mínimo contacto entre partícula y partícula al momento del fraguado de la cola asegurando con ello un buen encolado. Preferentemente debe estar alrededor de 1,3 (Medina, 2012). Este parámetro es importante para analizar el comportamiento en uso de los aglomerados y debe tenerse en cuenta para interpretar los resultados de las propiedades físicas y mecánicas del panel (Kajita, 1987). Como se puede observar los aglomerados de una y otra especie tienen valores cercanos al mínimo de Relación de Compresión de acuerdo a lo recomendado por la bibliografía consultada.

3.2.2. Hinchamiento en agua a 2 horas y 24 horas

Los parámetros estadísticos que describen el Hinchamiento en agua a 2 horas y 24 horas se pueden ver en la Tabla 5.

Tabla 5 Valores medios y coeficiente de variación del hinchamiento en agua a 2 horas y 24 horas de los tableros aglomerados.

De los valores medios presentados en la Tabla 5, tanto para el hinchamiento de 2 horas como para el de 24 horas se puede ver que en los tableros aglomerados con virutas de algarrobo menor es el hinchamiento, lo contrario ocurre con los tableros fabricados con virutas de pino. Por lo tanto, sólo los aglomerados de algarrobo puro presentan valores dentro de lo exigido por la Norma DIN 52364 usada como control. Para esta propiedad los valores de Coeficientes de Variación resultaron medianamente altos.

Con la finalidad de ver si estas diferencias son estadísticamente válidas se realizó el Análisis de Variancia para hinchamiento de 2 y 24 horas. Tanto para el caso de Hinchamiento de 2 horas como para el de 24 horas el Análisis de Variancia estableció que existen diferencias significativas entre los tratamientos con una certeza del 95 %.

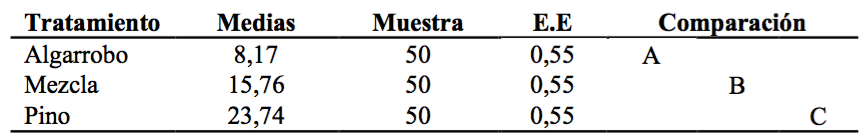

A los fines de establecer entre qué medias de los tres tableros existen diferencias estadísticas se realizó un test de Tukey para el hinchamiento de 2 y 24 horas, cuyos resultados se presentan en la Tabla 6 y 7 respectivamente.

Tabla 6 Test de Tukey para comparación de medias de hinchamiento de 2 horas.

Obs. Alfa: 0,05. - Error: 51,9076 - G.L.:147

Tabla 7 Test de Tukey para comparación de medias de hinchamiento de 24 horas.

Obs. Alfa: 0,05. - Error: 14,8610 - G.L.:147

Tanto para el Hinchamiento en agua de 2 y 24 horas el valor medio del tablero de algarrobo puro resultó numéricamente menor al valor medio del tablero mezcla, y a su vez, el del tablero mezcla numéricamente menor al de pino puro. Esto es, estadísticamente el tablero más estable es el de algarrobo puro y el menos estable el de pino puro.

Entonces, teniendo en cuenta lo expresado por Zhou (1990), Kindle (1989) y Kajita (1987), la explicación del hinchamiento mayor del aglomerado de pino, respecto al aglomerado de algarrobo, se encuentra en el valor mayor de hinchamiento de la madera sólida de pino (11% vs 6,6%) y en el mayor grado de compresión de los aglomerados de pino (1,46 vs 0,92).

De este apartado se puede observar que, en las condiciones que fue conducido el experimento, el único aglomerado que reúne las condiciones exigidas por la Norma DIN, en valores de hinchamiento en agua, fue el de algarrobo puro.

3.3. Propiedades mecánicas: Flexión Estática

3.3.1. Módulo de resistencia a la rotura (MOR)

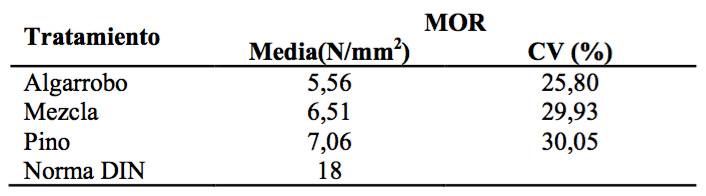

Los parámetros estadísticos del MOR correspondientes a la flexión estática se pueden ver en la Tabla 8.

En la Tabla 8 se puede ver que el valor medio de MOR para el tablero de pino puro resulto superior numéricamente al del tablero mezcla, y a su vez, el del tablero mezcla superior al de algarrobo puro. También se aprecia que ninguno de los aglomerados alcanza el valor exigido por la Norma DIN usada de control. Los valores de los Coeficientes de Variación son medianamente altos.

Del Análisis de Variancia del MOR se estableció que existen diferencias significativas entre los tres tratamientos con una certeza del 95 %.

A los fines de establecer entre qué medias de MOR de los tres tableros existen diferencias estadísticas se realizó un test de Tukey cuyo resultado se presentan en la Tabla 9.

La comparación de medias de MOR, para ver la diferencia estadística entre las mismas, se realizó a través del test de TUKEY. En virtud de ello se estableció que el aglomerado de pino puro resultó sólo superior estadísticamente al de algarrobo puro. Mientras que entre el aglomerado mezcla (50 % de pino y 50 % de algarrobo) y el de algarrobo puro no existió diferencia significativa. Con lo cual estadísticamente hablando, el tablero hecho con virutas de pino presenta valores más altos en esta propiedad.

Considerando que las condiciones de fabricación fueron constantes y teniendo en cuenta los tipos de maderas empleadas, era de esperar que la madera de pino, por su mayor longitud de fibra y su menor densidad, proporcione valores mayores de resistencia a la rotura por flexión. De por si la madera de pino sólida presenta un MOR superior al del algarrobo, esto es, 710 kg/cm2 contra 630 kg/cm2 respectivamente (MAGyP, 2011). Además, la madera de pino es de menor peso específico que la de algarrobo (500 kg/cm3 vs 760 kg/cm3 ) hecho que favorece su compactación y por ende mejore su desempeño a la flexión (Poblete, 1979).

Según Contreras et al., (1999) en la medida que las partículas sean irregulares en formas y tamaños se deben esperar que los tableros aglomerados elaborados a partir de ella resulten con baja resistencia a la flexión. En consonancia con esto las virutas utilizadas en este ensayo son de formas y tamaños variables por lo que esta razón explica, al menos en parte, los valores obtenidos.

3.3.2. Los parámetros estadísticos del (MOE)

Los parámetros estadísticos del MOE correspondientes a la flexión estática se pueden ver en la Tabla 10.

Los valores medios de MOE aumentan con el aumento de la cantidad de virutas de algarrobo; esto es, los aglomerados de algarrobo puro resultaron más rígidos que los aglomerados mezcla, y a su vez éstos, más rígidos que los de pino puro. Este resultado es totalmente contrario a lo ocurrido con el MOR, donde los de pino resultaron mejores a los de mezcla, y a su vez éstos mejores que los de algarrobo puro. En términos de MOE todos los aglomerados superan el mínimo exigido por la Norma DIN 52362; esto es, otra diferencia importante con el MOR, ya que ningún tablero alcanzó valores de MOR exigido por la misma Norma. Los valores de CV obtenidos fueron elevados, superiores al recomendado por la literatura consultada (10 %), esto se debió a las características y formas de las partículas utilizadas en este estudio.

Del Análisis de Variancia del MOE se estableció que existen diferencias significativas entre los tres tratamientos con una certeza del 95 %.

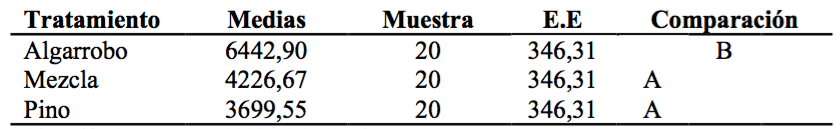

A los fines de establecer entre qué valores de medias de MOE existen diferencias estadísticas se realizó un test de Tukey cuyo resultado se presentan en la Tabla 11.

Tabla 11 Test de Tukey para comparación de medias de MOE.

Obs. Alfa: 0,05. - Error: 2328673,2143 - G.L.:57

En la Tabla 11 se puede ver que el aglomerado de algarrobo puro resultó superior estadísticamente al de pino puro y al de mezcla. Mientras que entre el aglomerado mezcla (50 % de pino y 50 % de algarrobo) y el de pino puro no existió diferencia significativa. Con lo cual estadísticamente hablando se puede afirmar que el MOE del aglomerado de algarrobo puro es mejor que el de los restantes aglomerados.

Teniendo en cuenta que en la composición del aglomerado intervienen básicamente la madera y el adhesivo, las propiedades de estos materiales tendrán influencia sobre la fragilidad de los paneles. La fragilidad del adhesivo es mayor que la de la madera. La cantidad y forma de distribución depende en gran medida del espesor de las virutas.

El espesor medio de las virutas de pino resultan 3,59 veces mayor que el espesor medio de las virutas de algarrobo. Si consideramos que esta diferencia es sólo de 3 veces para compensar el efecto de la mayor compactación del aglomerado de pino, tendremos que, en el plano perpendicular a la superficie del mismo, por cada 2 líneas de cola en el aglomerado de pino se tendrán 4 líneas de cola en el aglomerado de algarrobo. Esto hace que el aglomerado de algarrobo tenga más líneas de fragilidad que el aglomerado de pino, y pudo ser el factor que influyó en el mayor MOE.

Ambas virutas presentaron valores de espesor distantes del valor recomendado que oscila entre 0,45 y 0,55 mm. O sea que el espesor del algarrobo resultó demasiado bajo y el de pino demasiado alto.

De esta experiencia se puede ver que en el mercado las de virutas de garlopa y cepilladora presentan una alta variabilidad tanto en forma como en dimensiones. Esta variabilidad depende indirectamente del tipo de producto que se elabora y directamente el mercado al que se destine el residuo.

4. CONCLUSIONES Y RECOMENDACIONES

- Las virutas de una y otra especie resultaron muy diferentes en forma y dimensiones. En ninguna de las especies se alcanzó el mínimo recomendado de coeficiente de esbeltez. Se alejan de las formas dimensiones ideales por ser un residuo Para mejorar esta propiedad recomiendo trabajar en sus dimensiones tratando de ajustarlas a los requerimientos de los aglomerados y tratarlas en el molino para homogeneizar las mezclas.

- Respecto al hinchamiento, los aglomerados de algarrobo puro fueron los únicos que en las 2 y 24 hs de inmersión en agua resultaron acordes a lo exigido por la Norma DIN 52364. La explicación se encuentra en el menor hinchamiento de la madera sólida de algarrobo (6,6 %) y en el menor grado de compresión del aglomerado de algarrobo (0,92). Para mejorar esta propiedad y permitir que los aglomerados de pino y mezcla se ajusten a lo exigido por la Norma, se debe reducir el espesor de la viruta de pino y aumentar el espesor de la viruta de algarrobo. Además se puede utilizar un agente hidrófugo.

- Los resultados del ensayo a la flexión estática demostraron que en relación al MOR ningún tablero alcanzó lo requerido por la Norma DIN. Esto ocurrió a causa de que las virutas utilizadas en este ensayo son de formas y tamaños variables. A los fines de mejorar esta propiedad, se deberían realizar una selección más precisa y/o trabajar en la reducción/homogeneización de las mismas mediante un molinado.

- Si bien en términos de Módulo de Elasticidad (MOE) todos los tableros resultaron ser superiores a lo exigido por Norma DIN, estos resultados no son suficientes si no se obtienen paralelamente valores aptos de MOR. Se deben mejorar las características de las partículas, reduciendo la diferencia de espesores de ambas especies para aumentar de esta forma el coeficiente de esbeltez.