1. INTRODUCCIÓN

Desde mediados del siglo pasado las placas de madera aglomerada se fabricaron con el objeto de ofrecer alternativas al aprovechamiento de residuos producidos por la actividad maderera. Por la composición simple (madera, adhesivo), la baja complejidad de fabricación y el bajo costo, los aglomerados han conquistado los mercados alrededor del mundo. Por otra parte, en las últimas décadas, se han incorporado a la composición de las placas aglomeradas material lignocelulósico resultantes de otras actividades agrícolas, tales como, bagazo de caña de azúcar, cascarillas de maní y cascarillas de arroz. Se denomina composites a aquellos materiales que en su matriz incorporaran algún componente que ya no tiene utilidad y por sí solo, no tienen valor agregado.

La provincia de Formosa ha incrementado la producción de arroz en los últimos años, a tal punto que en la cosecha del año 2017 se han obtenido 75.000 toneladas de este cereal, lo que implica un residuo generado de 15.000 toneladas de cáscara de arroz. Actualmente, el uso de la cáscara de arroz en aplicaciones industriales, en la Provincia de Formosa es inexistente. La disposición final de dicho material se realiza a través de la quema o acumulación a la intemperie en terrenos aledaños a los molinos arroceros, constituyendo una fuente de contaminación física y una molestia para las poblaciones cercanas, en épocas de vientos.

Estudios demuestran que no es factible utilizar las cascarillas de arroz para compostado debido a su alto contenido de lignina y sílice (Contreras et al., 2012; Islam, et al., 2017). Su gran disponibilidad y difícil eliminación hace necesaria la búsqueda de métodos alternativos para agregar valor a estos desechos agroindustriales, uno de ellos consiste en la elaboración de material tipo aglomerado. La bibliografía consultada, que se cita en adelante, sugiere que los aglomerados basados en cascarillas de arroz pueden ser aptos para la construcción en seco, poseen propiedades similares a los aglomerados comerciales, menores costos relativos y pueden presentar buena resistencia a la humedad. Los tableros de partículas se utilizan actualmente para la fabricación de aberturas de interiores, muebles, mamparas, zócalos, divisiones interiores, tabiques, protección en aristas de paredes, cielorrasos, paneles prefabricados, base de suelos, encofrados, cajón, entre otros usos. El uso de estos materiales ha crecido en los últimos tiempos debido a la creciente escasez en la oferta de la madera, y al mismo tiempo se han intensificado los estudios para lograr un mejor aprovechamiento de residuos forestales y agrícolas para su producción (Teixeira, et al., 1997; Rangel et al., 2017; Moghandam, et al., 2016; Diossa, et al., 2017). Los tableros se han fabricado tradicionalmente, a partir de madera de coníferas, pero pueden utilizarse también partículas que no proceden de la madera, como la paja, el bagazo de la caña de azúcar, el bambú y otros residuos de la agroindustria entre los cuales están las cascarillas de arroz (Teixeira, et al., 1997; Islam, et al., 2017, Werther, et al., 2000).

Según las normas europeas de la AITIM (Asociación de Investigación de la Industrias de la Madera, Normas UNE-EN 309), los tableros de partículas son materiales que se obtienen aplicando presión y calor sobre partículas de madera y/o de otros materiales lignocelulósicos en forma de partículas, a las que se las ha añadido previamente un adhesivo. Los materiales que intervienen en su fabricación son partículas de madera o material lignocelulósico (83 % - 88 %), adhesivos (6 % - 8 % si las resinas son derivados del formol o 2 % - 3 % si son de isocianatos), aditivos (1 % - 2 %) y recubrimientos.

Respecto a utilización de la cascarilla de arroz en aglomerados, se ha reportado, por ejemplo, la utilización de la paja de arroz para la fabricación de paneles aislantes acústicos (Yang, et al., 2002; Bedoya–Hincapié, et al., 2009; De Melo, et al., 2009; Cadena y Silvera, 2002). En Latinoamérica se han reportado varios estudios sobre el uso de las cascarillas de arroz para fabricar tableros aglomerados con propiedades físicas y mecánicas aptas para la construcción. Uno de ellos es el desarrollo de un material utilizado como aislamiento térmico a partir de la aglomeración de cascarillas de arroz con adhesivo a base de almidón (Gutiérrez, et al., 2014). En Brasil se reportaron trabajos basados en el aprovechamiento de las cascarillas de arroz, entre los cuales está la obtención de aglomerados con cascarillas de arroz con adhesivo a base de tanino y formaldehído (Telles de Souza, 2012) y la caracterización física de paneles aglomerados basados en mezclas de cascarillas de arroz y virutas de madera (De Melo, et al., 2009). En Argentina, se ha documentado la fabricación de aglomerados de cascarillas de arroz con adhesivos basados en proteína de soja (Ciannamea, et al., 2012; Negro, et al., 2016) y su comparación con adhesivos fenólicos y formaldehídicos (Leiva, et al., 2007). También se ha realizado un análisis comparativo entre aglomerados basados en cascarillas de arroz y aserrín de eucalipto, utilizando como aglutinante una resina formaldehídica comercial (Desirello, et al., 2004). En el primer caso se concluyó que el aglomerado de cascarillas de arroz con adhesivo de proteína de soja demostró mejores propiedades mecánicas y físicas que con adhesivos fenólicos y formaldehídicos. En el segundo caso se concluyó que las propiedades del aglomerado de cascarillas de arroz son mejores que el de virutas de madera.

De las fuentes consultadas, no se ha hallado reportes de fabricación de aglomerados basados en cascarillas de arroz con adhesivos poliuretánicos. Se podría decir entonces, que la fabricación del material aglomerado de cascarillas de arroz con un adhesivo poliuretánico, es una novedad. Por definición, aquellos aglomerados que contienen fibras naturales (no maderera) se denominan materiales compuestos de fibras naturales (NFC), dentro de ella se encuadran los composites aquí obtenidos. En este trabajo se exploró la factibilidad de elaboración de placas de aglomerado con adhesivo poliuretánico como una alternativa para el aprovechamiento de cascarillas de arroz. Además, se evaluaron algunas propiedades físicas y mecánicas del material obtenido.

2. MATERIALES Y MÉTODOS

Materia prima: se utilizó cascarilla de arroz de la variedad Epagri 108, proveniente de la localidad de Villa Escolar (Formosa), cosecha 2017; colectado del molino arrocero Agrofortuc S.R.L. ubicado en el Parque Industrial de la Ciudad de Formosa, Argentina. Las cascarillas fueron lavadas en un recipiente plástico bajo agitación mecánica (agitador Fisatom 713, con pala naval a 500 rpm), proporción 1:4 en volúmenes; con un total de cinco ciclos de lavados. Luego se secó a 100 ºC. Una fracción de las cascarillas fue sometida a molienda por tres minutos (molinillo FW100, 24.000 rpm), el producto se tamizó con mesh 60.

Variación de volumen de compresión (ΔV%): se enrasaron cinco probetas de 500 cm3 con cascarillas enteras y molidas. Se sometieron a vibración hasta lograr un volumen constante de 500 cm3. Las muestras fueron sometidas a compresión por tres ciclos de 2 MPa (prensa hidráulica marca Heelt SRL 150 Tn). Se registró la variación de volúmenes y se realizó cálculos siguiendo la fórmula:

Densidad aparente de cascarillas de arroz enteras y molidas: se tomaron muestras de cascarillas de arroz enteras y molidas (n = 5). Se colocaron en una probeta y se sometieron a vibración hasta obtener volumen constante. Se calculó la densidad a partir de la relación masa/volumen (ASTM C127-04).

Adhesivo: se utilizó adhesivo poliuretánico de uso industrial (RUBINATE® 9040 fabricado por la empresa HUNTSMAN® y donado por la empresa PyG Polímeros). El Rubinate® 9040 es un prepolímero de curado por humedad. Contiene un % NCO de 9,7; una densidad de 1,10 g/ml y una viscosidad de 2000 cps a 25 °C. Componente principal: metilen 4,4 difenil diisocianato (4,4 MDI), mezclado con su isómero 2,4 MDI. P.M. 433.

Formulaciones: las probetas obtenidas A, B, C y D (n = 3) presentaron forma de discos, entre 7 y 9 mm de espesor y 77 mm de diámetro. Se ensayaron formulaciones de aglomerado con cascarillas de arroz entera y molida (mesh 60), proporciones de adhesivo de 50 y 25 % en cáscara enteras y 10 y 5 % en cáscara molida. La preparación de mezcla adhesiva con las partículas se llevó a cabo siguiendo procedimientos previamente informados por (Leiva, et al., 2007; Ciannamea, et al., 2012). La producción de los tableros se llevó a cabo de acuerdo a ensayos previos realizados por el equipo de trabajo, haciendo pequeñas modificaciones según disponibilidad de matriz y equipo de prensado. En la Tabla 1, se detalla las formulaciones utilizadas.

Tabla 1 Formulaciones de aglomerado con cascarillas de arroz y adhesivo poliuretánico

*Trabajabilidad: relación que permitir mezclarlo, transportarlo, moldearlo y compactarlo correctamente con los medios disponibles sin segregación de los materiales componentes.

Material utilizado como testigo (TAC): para la comparación de propiedades se utilizaron fragmentos (10 cm x 10 cm x 1,2 cm) rectangulares de aglomerado comercial de media densidad (TAC), apto para construcción de muebles, de la marca Masisa®, fabricados a base de partículas de madera y adhesivos fenólicos industriales.

Fabricación de las probetas: se humedecieron las partículas con agua destilada utilizando un aspersor. Luego se agregó el adhesivo de manera manual en la proporción indicada en la Tabla 1. Se homogeneizó la mezcla por cinco minutos (200 rpm) mediante un agitador mecánico Fisatom 713, provisto con una paleta tipo ancora. Se transvasó la mezcla a un molde matriz de acero previamente engrasado con silicona. Se sometió la mezcla a compresión de 2 MPa durante 15 min. El composite, se llevó dentro del molde provisto con seguro de presión, a una estufa, para el curado del adhesivo. El curado se realizó a 90 ºC por una hora. Luego de desmoldar cada composite, se aserraron las probetas obteniendo listones de 1 cm x 1 cm x 7 cm. El aserrado se realizó con una escuadradora para madera marca Julce modelo EL-22L (velocidad de giro 4.200 rpm). A partir de las probetas y según la norma ASTM D-1037-99, se determinó los siguientes parámetros.

Determinación de absorción de humedad y capacidad de hinchamiento: los listones de las probetas se dejaron estabilizar en humedad ambiente por 24 h. Se registró la masa y el espesor a cada una. Luego se llevó a estufa a 90 °C por 24 h; después, se dejó alcanzar temperatura ambiente en un desecador, se registró nuevamente dimensiones y masa de cada probeta. Posteriormente las muestras se introdujeron en un baño termostático marca Vicking (Masson modelo 1002). Se ensayó a dos temperaturas (25 °C y 45 ºC), registrándose medidas cada una hora, por un lapso de cinco horas.

Se calculó el porcentaje de absorción de agua (%Abs) y la capacidad de hinchamiento (%Hinch) a cada temperatura para cada formulación y TAC. Se utilizaron las siguientes fórmulas:

y

Ensayo de resistencia a la flexión: se realizaron sobre listones de las probetas y TAC (n = 3), con fines comparativos. Se utilizó una máquina de ensayos universal INSTRON modelo 5985 de tornillo. Se sometieron las probetas a ensayo de flexión en tres puntos siguiendo los lineamientos de la norma ASTM D 790. Se ensayó con una luz fija de 5 cm. Los ensayos se realizaron con una velocidad de desplazamiento de 0,1 mm/mm/min, a temperatura controlada de 25 °C.

Ensayo de punto de ignición: se utilizó un horno mufla marca Indef modelo 134. La rampa utilizada es la siguiente: se elevó la temperatura en tramos de 50 °C (5 ºC/min) y se mantuvo cada meseta por 15 minutos. Se observaron y anotaron los cambios producidos en cada meseta. La operación total se llevó bajo las mismas condiciones hasta los 600 ºC. Se determinó así el rango de temperatura a la cual se produce la ignición de los materiales.

Morfología de los aglomerados: se analizó mediante microscopía electrónica de barrido (JEOL, modelo 6610 LV), perteneciente al laboratorio de Microscopía Electrónica de Barrido y Microanálisis del Centro Científico Tecnológico de Mendoza (MEByM CCT-CONICET MENDOZA).

3. RESULTADOS Y DISCUSIÓN

La cascarilla de arroz (material lignocelulósico), presenta capacidad para absorber agua y se evidencia mayor capacidad de absorción en cascarillas enteras que molidas. La diferencia en las cantidades de agua absorbidas según el tipo de partículas, es un factor a considerar al momento de realizar las formulaciones de aglomerado, ya que el adhesivo está definido como un prepolímero de curado por humedad.

Propiedades físicas

Después de cinco ciclos de lavados con agua destilada, se registran pérdida de masa de un 8 %, indicando que las cascarillas presentan impurezas solubles, esto obliga que la operación de lavado sea significativa. La significatividad de lavados, mediante análisis de varianza con prueba de Tukey, mostró diferencias significativas en los primeros tres lavados. A continuación, se detalla en la Tabla 2 algunas propiedades físicas.

Tabla 2 Propiedades físicas de las cascarillas de arroz enteras y molidas

* n es el número de réplica por ensayo.

Otra propiedad importante a considerar del material, es su capacidad de compresibilidad. Se observa una variación de volumen importante en el caso de las cascarillas enteras respecto a las cascarillas molidas. La operación de compresión produjo una variación promedio de 63 % en cascarillas enteras y 34 % en cascarillas molidas, alrededor de 54 % de diferencias entre ambas. Estas diferencias, puede explicarse teniendo en cuenta el tamaño de partículas, a mayor tamaño, mayor espaciamiento y mejor capacidad de compresibilidad.

Respecto a las densidades de cascarillas enteras y molidas compactadas solo por vibración, dan valores de 100 kg/m3 y 390 kg/m3 respectivamente, valor cercano (122 kg/m3) al reportado por Wether, et al., (2000). La densidad de cascarillas molidas cuadruplica a la de cascarillas enteras. No se hallaron reportes para comprar dicho valor.

Descripción cualitativa de las probetas obtenidas

Presentan estructura rígida y sin desprendimiento de cascarillas en bordes y/o superficies. Superficie difícil de rayar. Presentación seca al tacto. Todas las formulaciones presentan factibilidad de ser moldurados, darle relieves, son maleables frentes a maquinas como escuadradora, CNC y pantógrafo, destacando propiedad similar a los materiales MDF, como se observa en la Figura 1.

Figura 1 Aglomerado de cascarillas de arroz y adhesivo poliuretánico. I) Formulación B, moldurado con maquina CNC. II) Formulación D.

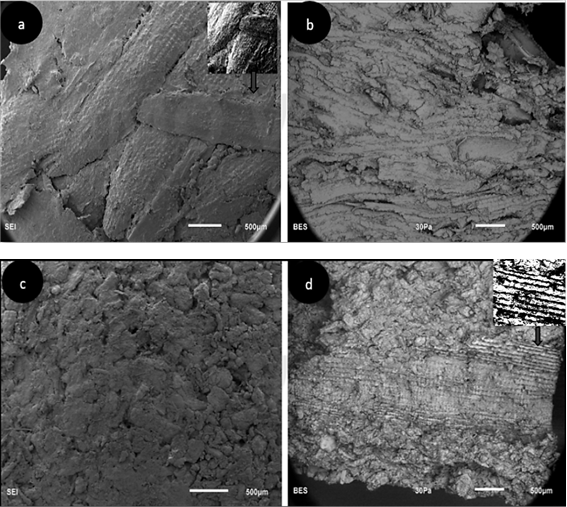

Desde el aspecto morfológico, se analizó solo dos de los aglomerados, aquellas formulaciones que expresaron mejores resultados (absorción de humedad y resistencia a la flexión) y que llevan menor porcentaje de adhesivo poliuretánico (formulación B y D). En la Figura 2, se puede apreciar cómo se inicia un ordenamiento del material utilizado (cascarilla entera y molida), las superficies de estas muestras tienen apariencia apelmazada no rugosa con defectos huecos, ello debido a la fusión generada entre el material lignocelulósico y adhesivo poliuretano. La vista lateral de los aglomerados (micrografía lado derecho), donde se realizó cortes, se observa que se logró compactación de los materiales por acción de la compresión (2 MPa), logrando que se llenen cavidades y poros, se observa un orden de las fibras de cáscaras enteras menos homogéneas que el material particulado.

Las micrografías tomadas de cascarilla de arroz utilizada en el presente estudio, mostraron superficie externa con estructura simétrica constituida por celdas convexas, separadas por surcos y granos de compuestos de silicio, esto explica el alto grado de retención de agua (188,04 %). Estos surcos y poros, como muestra la “Figura 2-a y 2-c”, son sellados por el adhesivo, explicando con ello la baja tasa de absorción de agua de la formulación B y D (7,6 % y 5,5 %). A su vez, comparando las figuras c y d, se observa que hay menos espacios en la formulación D, y con ellos una menor capacidad de absorción de agua.

La formulación B, muestra disposición mayoritaria de cáscara en posición horizontal, con interrupciones de algunas fibras en posiciones cruzadas. La imagen Figura 2-b y 2-d muestran un cierto nivel de alineación y longitud aproximada entre capas de adhesivo de 85,93 ± 20,74 y 35,72 ± 7,63 µm, siendo en la formulación D, geometría predominante en forma de finas láminas y con menor variabilidad. En la formulación B, se resalta fibras enredadas de forma aleatoria y con algunos defectos de orden. Los resultados muestran diferente comportamiento a compresión causado por la geometría de las partículas de cada material, la cáscara molida favorece más la compactación.

Figura 2 a y b- Micrografía del aglomerado formulación (b) vista superior (obtenida con electrones secundarios (secundary electron image SEI) y lateral (electrones retrodispersados (Backsacttering image BES). c y d- Micrografía del aglomerado formulación (d) vista superior y lateral.

Capacidad de hinchamiento a 25 y 40 °C

Variación de espesor: las formulaciones que presentaron menores valores a 25 °C fueron las A y B. Se destaca la formulación B, con valor inferior al 2,5 %. La capacidad de hinchamiento de todas las formulaciones sometidas a 40 °C, son superiores a las expuestas a 25 °C. El material aglomerado que experimentó mayor valor de hinchamiento a ambas temperaturas fue TAC (material testigo), con valores que rondan los 22 % detallados en la Tabla 3.

Tabla 3 Resultados realizados a probetas (P) de cascarillas de arroz y TAC (n = 3).

Medias con una letra común no son significativamente diferentes (p > 0,05)

Se destaca que los aglomerados fabricados con adhesivo poliuretánico presentan menor capacidad de hinchamiento, a similares formulaciones, esto puede deberse al carácter hidrofóbico del poliuretano, (Mishra y Sinha, 2010; Klausler, et al., 2013; Moghadam, et al., 2016).

Absorción de humedad a 25 y 40 °C

Las formulaciones que presentan menor absorción de humedad fueron las probetas hechas de cascarilla molida (C y D). Se observa que todas las formulaciones realizadas con cascarillas de arroz presentaron menor porcentaje de absorción de agua que el testigo utilizado. En la Tabla 3, se muestran los porcentajes de absorción de humedad de cada formulación luego de estar sumergidas por un tiempo de 5 horas, y se comparan los efectos producidos a 25 °C y 40 °C. Las formulaciones presentan diferencias entre tratamientos a 25 °C y 40 °C, salvo la formulación B.

Desirello, et al., 2004, reportaron datos de propiedades físicas de aglomerados a base cascarillas de arroz y adhesivo fenólico comercial. Entre sus formulaciones, una de ellas, se asemeja a la matriz de la formulación C, cuya capacidad de absorción de agua después de estar sumergida en agua 2 horas fue 3,1 ± 0,5 %. Telles de Souza (2012), también reportó en formulaciones con cascarillas de arroz (adhesivo a base de taninos y formaldehído), un valor absorción de humedad de 23,30 % a temperatura ambiente y 2 horas de inmersión.

Ensayo de resistencia a la flexión

Los resultados de este ensayo se detallan en la Figura 3. Como se observa, las formulaciones de aglomerados de cascarillas de arroz que presentaron mayor resistencia a la flexión fueron A (9,19 ± 0,83 MPa) y B (12,22 ± 0,41 MPa) quienes tienen en su composición cascarillas enteras. Aunque sus valores son inferiores al aglomerado testigo comercial (14,72 ± 1,60 MPa). Se observa que las formulaciones A y B, respecto al TAC tienen mejor deformación permanente que C y D, quienes en su matriz tienen cascarilla molida. La formulación D presenta mayor pendiente de término inelástico. Las formulaciones que presentan las cascarillas enteras (A y B), presentan mayor región elástica y plástica que las que fueron elaboradas con cascarillas molidas.

La formulación de cascarillas de arroz que presentó mayor valor fue B (12,22 ± 0,41 MPa), obtenida con cascarillas enteras y 25 % de adhesivo. Por su parte, la formulación A, preparada bajo las mismas condiciones pero conteniendo casi el doble de adhesivo (50 %), presentó un valor inferior (8,19 ± 0,83 MPa). Respecto a las formulaciones preparadas con cascarillas molidas, se observa el mayor valor en D, preparada con 5 % de adhesivo poliuretano, la cual alcanza una resistencia cercana al doble de C (4,79 ± 0,45 MPa); a pesar que ésta contiene mayor proporción de adhesivo (10 %). Las formulaciones de cascarillas molidas con 10 % de adhesivo muestran densidades y módulos de flexión similares al aglomerado desarrollado por Telles de Souza (2012) con iguales proporciones, pero usando adhesivo aldehídico. En el caso de los aglomerados de cascarillas enteras con adhesivo poliuretánico (75:25), se observa que presentan un valor de flexión superior a aquellas preparadas con adhesivo formaldehídico, aunque no presentan la misma proporción de adhesivo (87:13). Se podría argumentar que con cascarillas molidas y bajas proporciones de adhesivo, los aglomerados de cascarillas de arroz presentan mejor resistencia a la flexión con adhesivo poliuretánico que con formaldehídico.

Ensayo de punto de ignición

El estudio termogravimétrico (TGA) sobre las cascarillas de arroz, indican las temperaturas críticas asociadas al cambio de composición del material por efecto de la energía térmica. Se aprecian varias etapas asociadas a la descomposición térmica del material: entre la temperatura ambiente y 100 ºC se registra una pérdida de agua por deshidratación térmica, entre los 100 ºC y los 400 ºC se descomponen todas las fases orgánicas, y a partir de los 400 ºC sólo queda dióxido de silicio, carbono, y otras fases inorgánicas minoritarias asociadas a fertilizantes usados en el cultivo del arroz (Orrabalis, et al., 2019). Melo y Pasa (2004), han reportado curva TGA para MDI, donde se observa que pasando los 300 ºC se inicia la descomposición con curva no pronunciada hasta los 450 ºC. Liu, et al., 2016, reportan que un copolímero MDI-PF inicia descomposición alrededor de 380 ºC, en esta etapa del calentamiento, se inicia la descomposición del MDI que implica la ruptura de los enlaces de uretano.

La naturaleza del ensayo, permitió observaciones cuantitativas en rangos, por ello, el error en las mediciones es de ± 25 °C. Se observó que las formulaciones C, D y TAC presentan punto de ignición en el mismo rango (≈375 °C). Las formulaciones A y B mostraron mayor valor de punto de ignición (≈425 °C). Ahiduzzaman y Sadrul Islam, 2014, reportó que la mayor pérdida de masa de las cascarillas de arroz sin tratamiento (debida a la descomposición de fases orgánicas) se produce a temperaturas menores a 400 °C, con una media de 360,3 °C que corresponde a la pérdida de 40 % de masa. En este sentido, es probable que los aglomerados, por ser obtenidos por compresión de cascarillas con adhesivo curado pueda presentar un leve aumento en la temperatura de descomposición. Liu, et al., 2016, concluyeron que la descomposición del MDI en un sistema polimérico hibrido, tiende a mejorar la resistencia térmica. De hecho, a los 360 °C todos los aglomerados deberían haber sufrido una alta descomposición, pero en la práctica se observó que algunas formulaciones superaron este límite, inclusive se mantuvieron estables hasta los 400 °C.

4. CONCLUSIÓN

Las características a resaltar de las formulaciones son los bajos valores de absorción de humedad entre 3,5 % - 8,9 % y capacidad de hinchamiento entre 1 % - 5 %. Los aglomerados de cascarillas enteras fabricadas con adhesivo poliuretánico presentaron menor capacidad de hinchamiento que las reportadas por otros autores que utilizaron adhesivos fenólicos y formaldehídicos. Las formulaciones de cascarillas enteras presentaron mejores resultados en relación a la resistencia a la flexión que las de cascarillas molidas, aunque las proporciones de adhesivo utilizadas fueron mayores en las primeras. Se observó que la proporción de adhesivo en aglomerados de cascarilla de arroz es inversamente proporcional a la resistencia a la flexión dentro de ciertos parámetros, tanto en cascarillas enteras como molidas. La formulación que presenta mejor resistencia a la flexión es B (formulada con cáscara de arroz entera y 25 % de adhesivo), con valor de 12,22 MPa, frente al testigo de aglomerado convencional (14,72 MPa). La formulación B, podría probarse para elaborar paneles que podrían ser utilizados como cielo raso en construcciones donde existen temperaturas altas. Para ello, deberán estudiarse medidas máximas, formas y espesor, su poder como aislante, entre otras propiedades.