Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista de Ciencia y Tecnología

versión On-line ISSN 1851-7587

Rev. cienc. tecnol. no.26 supl.1 Posadas dic. 2016

INGENIERÍA, TECNOLOGÍA E INFORMÁTICA

Aplicacion de diferentes tecnicas de Secado en frutas de Diospyros kaki var. ‘Fuyu’

Application of different drying techniques in Diospyros kaki fruit Var. ‘Fuyu’

Ariel A. Borsini1,*, Oscar A. Albani2, Laura A. Ramallo2

1 IMaM (CONICET-UNaM), FCEQyN, UNaM, Felix de Azara 1552, Posadas, Misiones, Argentina

* E-mail: arielborsini@gmail.com

Resumen

El objetivo fue evaluar el efecto de las condiciones de deshidratacion sobre la perdida de agua y los cambios de color en Dyospiros kaki var ‘Fuyu’. Las condiciones fueron: i) Secado con aire a velocidad (1,1 m/s) y temperatura (45, 60 y 75 .C) constantes (SAC), ii) Secado intermitente con ciclos de flujo de aire/reposo de 45/45 minutos (SAC INT), a las mismas temperaturas, iii) Deshidratacion osmotica en solucion de sacarosa a 50 y 60 .Brix y secado con aire a 60 .C (DO+SAC). El modelo de Page fue utilizado para describir la perdida de agua. Los valores de n para SAC a 45 y 60 .C, SAC INT y DO+SAC no presentaron diferencias significativas (p>0,05). Los valores de k aumentaron con la temperatura en SAC y SAC INT. Los parametros L* y b* disminuyeron durante el secado. El ΔE no fue afectado por el SAC INT.

Palabras clave: Secado intermitente; Kaki; Cinetica; Page; Deshidratacion Osmotica.

Abstract

The aim of this study was to evaluate the effect of drying conditions on water loss and color changes of Diospyros kaki var Fuyu fruit. The conditions were: i) drying with constant air flow rate (1,1 m/s) and temperature (45, 60 and 75 °C) (SAC), ii) intermittent drying with cicles of heat application/tempering time for 45/45 min (SAC INT), at the same temperatures, iii) Osmotic dehydration in sucrose solution at 50 and 60 °Brix before drying at 60 °C (DO + SAC). In order to describe the water loss the Page model was used. The n parameter values of SAC at 45 and 60 °C,SAC INT and DO + SAC were not significantly different (p> 0.05). The k values increased with temperature in SAC and SAC INT. L* and b* color parameters decreased during drying. The color difference ΔE was not affected by INT SAC.

Keywords: Intermittent Drying; Persimmon; Kinetic; Page; Osmotic Dehydration.

Introduccion

Existe un gran número de variedades de Diospyros kaki L., que pueden clasificarse de acuerdo a las características de sus frutos en dos grupos: astringente y no astringente. Los frutos de las variedades astringentes no pueden ser ingeridos cuando están aún firmes debido a las características organolépticas; con el proceso de maduración se reduce el contenido de taninos y con ello la astringencia, como así también decrece drásticamente la firmeza del tejido vegetal. Las variedades no astringentes poseen frutos que, por su menor contenido de taninos, pueden ser consumidos o procesados antes de la completa maduración, cuando están aún firmes (Jang et al 2011[1]). En los últimos años ha habido una expansión de la producción de caqui en Australia, Nueva Zelanda y América del Sur (Collins y Tisdell 1995[2]) El secado con corriente de aire permite reducir el contenido de agua del alimento por evaporación superficial, aumentando así la vida útil del producto, facilitando su transporte y almacenamiento (Park et al 2001[3]). La deshidratación osmótica es un fenómeno en el cual tienen lugar dos flujos en contra-corriente: la simultánea transferencia de agua desde el alimento a la solución y la de soluto desde ésta al alimento (Rault-Wack 1994[4], Torreggiani 1993[5]). Esta técnica es utilizada en tecnología de alimentos para retirar, sin cambio de fase, parte del agua e incrementar el contenido de solutos seleccionados en carnes y vegetales, generando un producto de humedad intermedia y características organolépticas particulares.

Asimismo, el secado intermitente es un proceso en el cual el calor es aplicado de manera discontinua con períodos o ciclos de reposo (Islam et al 2003[6], Jumah et al 2007[7]), que ha sido ampliamente estudiado en la preservación diversos productos como arroz, banana, guayaba, papa, soja y trigo (Aquerreta et al 2007[8], Chua et al 2000[9], 2003[10], Cnossen et al 2003[11]; Nishiyama et al 2006[12], Shei y Chen 2002[13], Thomkapanich et al 2007[14], Tuyen et al 2009[15]). Durante el período de reposo el agua difunde desde el centro del sólido, de mayor humedad, a la superficie (de menor contenido de agua por efecto del período previo de aplicación de calor o secado) causando una redistribución del agua, que favorece la evaporación superficial de la misma. Este hecho incrementa la velocidad de secado cuando se reanuda el flujo de aire caliente, sin incrementar la temperatura del material (Bon y Kudra, 2007[16]).

Al combinar la deshidratación osmótica con el secado con aire caliente continuo o intermitente se pueden obtener productos con características organolépticas particulares con valores de actividad acuosa que permitan su preservación a temperatura ambiente (Ertekin y Cakaloz, 1996 [17]). Una manera de obtener información sobre la cinética de secado es mediante experimentos en capa delgada. El aire fluyendo a través de una capa fina de material, puede ser considerado con propiedades constantes de velocidad, temperatura y humedad. Así, numerosos modelos matemáticos han sido propuestos por distintos investigadores para describir el movimiento del agua durante el secado en capa fina de productos vegetales, los que pueden clasificarse en: modelos teóricos, semi-teóricos y empíricos. El planteo matemático de los mecanismos de transferencia de humedad durante el secado continuo e intermitente de frutas de kaki basado en un modelo teórico debería incorporar un gran número de parámetros físico-químicos variables ya que esta fruta posee tejido heterogéneo y geometría irregular, la aplicación de períodos de velocidad variable del aire o intermitencia implica condiciones externas de secado variables y un pre-tratamiento de deshidratación/ impregnacion en solución de sacarosa trae como consecuencia alteraciones fisicoquímicas en la matriz vegetal. De este modo, considerando la complejidad del proceso y la falta de datos requeridos los modelos más simples podrían ser una acertada opción para describir los procesos de secado. Por el contrario, modelos empíricos tales como la ecuación de Page (Page, 1949[18]), requieren tan solo de dos parámetros o constantes que pueden ser fácilmente obtenidas mediante análisis de regresión (Diamante et al. 2010[19]), para predecir la pérdida de agua durante el secado de fruta de Diospyros kaki. El modelo de Page ha sido ampliamente utilizado para simular las curvas de secado de vegetales (Doymaz 2004[20]; Simal et al 2005[21]), de frutas osmóticamente pre-tratadas (Park et al 2002[22]; El-Aouar et al 2003[23]), como asimismo ha sido aplicado para describir pérdida de agua durante el secado intermitente de vegetales (Ramallo et al. 2010[24])

En el presente trabajo se pretende evaluar el efecto de la aplicación de períodos de reposo o intermitencia durante el secado de frutas de Dyospiros kaki var. ‘Fuyu’, a diferente temperatura, como así también el proceso combinado deshidratación osmótica-secado sobre la cinética de pérdida de agua y los cambios de color de la fruta.

Materiales y Metodos

Preparacion de las Muestras

Se seleccionaron frutas de Diospyros kaki var.’ Fuyu’ cultivadas en la provincia de Misiones, de tamaño y forma homogéneos (diámetro 71 mm). Además, se tomó como parámetro de selección el estado de maduración de las frutas, manifestado en el contenido de sólidos solubles (15,0 ± 1,5 °Brix) y el color de las frutas (hue = 56 ± 4 °). Las frutas seleccionadas fueron lavadas con agua clorada, escurridas y cortadas transversalmente a su eje en placas semicirculares de 6 ± 0,5 mm de espesor y 70 ± 4 mm de diámetro, medidos con calibre digital.

Deshidratacion y Secado

La deshidratación osmótica de kaki se efectuó empleando soluciones de sacarosa comercial (Alto Uruguay, San Javier, Misiones) de 50 y 60 ºBrix, en un baño termostático (Dubnoff, Vicking, Argentina) a 40 ºC, con agitación continua (60 ciclos/min) durante 4 h. La relación masa del sólido/masa solución hipertónica fue mayor de 1:10 (p/p) para garantizar constancia en la concentración del jarabe durante el tratamiento. Estas muestras parcialmente deshidratadas/impregnadas posteriormente fueron secadas en corriente de aire a 60 ºC. Se seleccionó esta temperatura como un valor intermedio en el rango de temperaturas aplicadas en los ensayos de secado continuo e intermitente, con el objetivo de evaluar el efecto de la impregnación con sacarosa sobre la cinética de secado.

Las condiciones de secado aplicadas fueron:

Secado con flujo de aire a velocidad y temperatura constante de 45, 60 y 75 ºC (SAC). Secado intermitente alternando periodos de 45 min SAC (τon) / 45 min reposo (τoff) a 45, 60 y 75 ºC (SAC INT). Secado con flujo de aire caliente (60 ºC) a velocidad constante de muestras pre-tratadas osmóticamente con solución de sacarosa a 50 y 60 ºBrix-40ºC (DO+SAC). El proceso de secado (SAC) se efectuó colocando las muestras de fruta, ubicadas sobre una bandeja perforada, en estufa con circulación forzada de aire (Dalvo, modelo Si343, Argentina), a velocidad (1,1 m/s) y temperaturas constantes (45, 60 y 75 ºC). Durante el período de reposo las muestras se conservaron en un recipiente cerrado de poliestireno expandido de 5 cm de espesor de pared, para minimizar las variaciones de temperatura. Para cada experiencia de secado intermitente se realizó de manera simultánea una experiencia de secado continuo. Para comparar las curvas de secado continuo e intermitente se utilizó el tiempo efectivo de secado o tiempo de aplicación de calor, suprimiendo el tiempo de reposo. Se cuantificó la humedad de la fruta al inicio (fruta fresca) y al finalizar el proceso de secado por el método gravimétrico (48 h en estufa a 75 °C, hasta pesada constante). Los resultados se registraron en g de agua por 100 g de materia seca (g/100 g ms). Se determinó la humedad de equilibrio de las frutas a cada temperatura (72 h de SAC a temperatura constante).

Modelo Matematico

Las curvas de secado obtenidas experimentalmente fueron modeladas utilizando el modelo de Page (Page,1949[18]), desarrollado para explicar la pérdida de agua durante el secado de un material en capa fina (Ecuación 1):

![]()

Donde W es el contenido de humedad al tiempo t, W0 el contenido de humedad al tiempo t=0 y We el contenido de humedad de equilibrio. Los valores de k y n fueron determinados mediante regresión no lineal de los datos experimentales (Statgraphics Centurión XVI)

Color

Las coordenadas cromáticas fueron evaluadas con un colorímetro MiniScan EZ Hunterlab (Hunter Associates Laboratory, Inc.) determinándose el color tanto de muestras frescas como secas, con el sistema CIEL*a*b*, las medidas se realizaron por duplicado. Para cuantificar los cambios globales de color se utilizó la diferencia de color ΔE (Ecuación 2), donde L0, a0, b0 y L, a, b son los valores de las coordenadas en el espacio CIE1976L*a*b* medidos en la fruta fresca y en la fruta procesada respectivamente.

![]()

Resultados y Discusion

Caracteristicas de Secado

El valor medio de humedad de la fruta fresca fue de 434 ± 56 g/100 g ms (ms = materia seca), los valores de humedad para las muestras después del SAC a 45, 60 y 75 ºC fueron: 65,1 ± 10,0; 49,8 ± 12,0 y 11,8 ± 3,2 g/100 g ms, respectivamente. Aquellas deshidratadas mediante SAC INT no muestran diferencias significativas con las anteriores, siendo los valores de humedad registrados al final de 5 h de secado efectivo (excluyendo el tiempo de reposo): 88,4 ± 5,1, 68,0 ± 4 y 9,7 ± 1,3 g/100 g ms a las mismas temperaturas. Las muestras tratadas con DO+SAC a 60°C alcanzaron valores de humedad final de 21,7 ± 2,3 y 19,7 ± 7,6 g/100 g ms a 50 y 60 ºBrix respectivamente. Si bien estos valores son menores que los respectivos registrados durante el SAC a 60 °C, este hecho puede deberse a que durante la etapa de DO la humedad de las muestras disminuyó de 429,3 ± 4,2 a 157,3 ± 9,4 g/100 g ms y de 446,1 ± 2,8 a 144,6 ±2,7 g/ 100 g ms para 50 y 60 ºBrix respectivamente, y no a un incremento en la velocidad de secado.

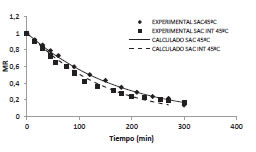

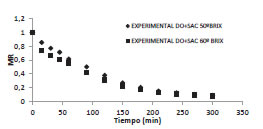

Las curvas de secado intermitentes que emplean el tiempo de secado efectivo o el tiempo de aplicación del calor, excluyendo el tiempo de reposo, se pueden comparar con las curvas de secado continuo. La Figura 1 muestra las curvas de secado de kaki durante el secado continuo y el secado intermitente a 45 ºC. En esta figura se observa que, a 45 ºC, la aplicación de períodos de intermitencia tiene efecto favorable sobre la velocidad de secado, en la etapa de 50 a 230 min, y consecuentemente reduce el tiempo efectivo de aplicación de calor necesario para alcanzar un determinado valor de humedad, aunque debido a la dispersión de los resultados estas diferencias no son estadísticamente significativas (p > 0.05). A tiempos superiores a 230 min las curvas de cinética de SAC y SAC INT tienden a superponerse; en esta región los valores de humedad se aproximan a los de equilibrio y se observó que no hay diferencias significativas entre ellos (Tabla 1).

Figura 1: Curvas de secado continuo SAC e intermitente SAC INT 45/45 a 45 .C

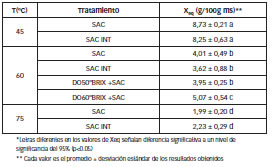

Tabla 1: Humedad de equilibrio del kaki luego de aplicar diferentes condiciones de secado

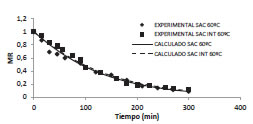

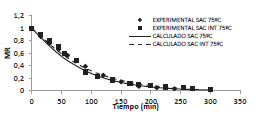

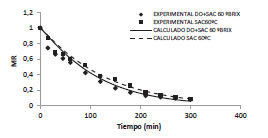

En las curvas de cinética de secado a 60 y 75 ºC no se observaron diferencias significativas en los resultados de variación de humedad con la aplicación de períodos de intermitencia en relación al secado continuo (Figuras 2 y 3). Estos resultados están en concordancia con los observados por Ramallo et al. 2010[24], quienes señalaron que con el aumento de la temperatura del proceso disminuye el efecto de la aplicación de períodos de reposo en el secado de yerba mate.

Figura 2: Curvas de secado continuo SAC e intermitente SAC INT 45/45 a 60 .C.

Figura 3: Curvas de secado continuo SAC e intermitente SAC INT 45/45 a 75 .C

Por otra parte, las Figuras 1, 2 y 3 muestran que la cinética de secado continuo e intermitente de frutas de kaki es apropiadamente descrita por el modelo de Page. Jumah et al. 2007 [7] demostraron que, en un amplio rango de temperatura, la ecuación de Page es el modelo más apropiado para describir la cinética de secado de orujo. Se puede observar que la cinética de pérdida de agua del SAC INT presenta poco beneficio como alternativa al secado continuo para frutas de Diospyros kaki var. ‘Fuyu’, aunque numerosas publicaciones indican resultados diferentes para otros productos. Ramallo et al 2010 [24] encontraron que la aplicación de períodos de intermitencia tiene efecto favorable sobre la velocidad de secado en yerba mate. Resultados similares fueron publicados por Aquerreta et al 2007 [8] en un estudio del efecto de la aplicación de períodos de intermitencia a temperatura constante durante el secado de arroz.

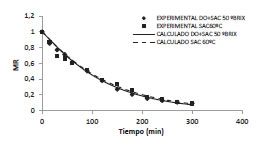

La Figura 4 muestra las curvas experimentales de secado de kaki durante el secado continuo de muestras previamente deshidratadas osmóticamente en solución de sacarosa de 50 y 60 ºBrix. No se observan diferencias significativas entre ellas ni con las curvas de secado de fruta sin pretratamiento osmótico (Fig. 5 y 6).

Figura 4: Curvas de secado continuo de muestras previamente deshidratadas osmoticamente (DO+SAC)

Figura 5: Curvas de secado continuo a 60 .C de muestras con y sin tratamiento previo de deshidratacion osmotica a 50 .Brix (SAC y DO+SAC)

Figura 6: Curvas de secado continuo a 60 .C de muestras con y sin tratamiento previo de deshidratacion osmotica a 60 .Brix (SAC y DO+SAC)

En la Tabla 1 se muestran los valores de humedad de equilibrio para SAC, SAC INT y DO+SAC a 45, 60 y 75 ºC. No se observaron diferencias significativas en los valores de humedad de equilibrio para fruta con diferentes procesos de secado a la misma temperatura, excepto en las muestras previamente impregnadas con solución de sacarosa de 60°Brix. Como era de esperar, la temperatura del proceso afectó significativamente (p˂0,05) los valores de humedad de equilibrio disminuyendo con el incremento de la temperatura.

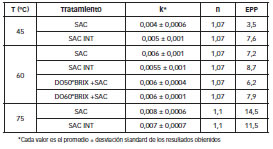

Modelo Matematico

En la Tabla 2 se muestran los valores de los parámetros del modelo de Page resultantes del ajuste de los datos experimentales de secado a la Ec 1. En todos los casos se obtuvieron valores de R2 superiores a 96%. En las figuras 1 a 6 se presentan los datos experimentales y los calculados mediante la Ecuación 1, en concordancia con el estudio de Doymaz (Doymaz, 2012 [25]), donde el modelo de Page presenta un buen ajuste para muestras de kaki sometidas a secado por convección. Los valores del parámetro n de la ecuación de Page no presentaron diferencias significativas (p>0,05) para las condiciones SAC de 45 y 60 ºC con un valor medio de 1,07 ± 0,03; por otra parte para el SAC a 75ºC el valor resultante de de n fue 1,10 ± 0,02. Como se puede apreciar en la Tabla 2, la aplicación de tiempos de reposo o intermitencia no afecta significativamente los valores del parámetro n. Igual comportamiento se observa en las muestras de kaki con deshidratación/impregnación en solución de sacarosa previo al secado con aire.

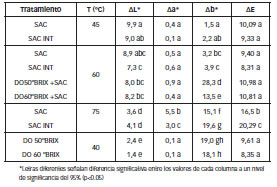

Tabla 2: Parametros de la ecuacion de Page y parametros estadisticos

El parámetro k puede ser considerado como una medida de la velocidad de pérdida de humedad cuando se comparan experiencias con idénticos valores de n. así, los valores del parámetro k se incrementaron con la temperatura para los ensayos SAC y SAC INT. En cuanto a ensayos de DO+SAC no se encontraron diferencias significativas (p>0,05) en los valores de k durante el secado a 60 °C de muestras pre-deshidratadas a 50 y 60 °Brix (DO+SAC) y aquellas muestras sin pre-tratamiento osmótico (SAC). Los valores del Error Promedio Porcentual (EPP) de la estimación variaron desde 3,5 en SAC a 45 °C, hasta 14,5 en SAC a 75 °C. Pese a que el ajuste del modelo de Page es satisfactorio, se observa una aparente disminución del grado de ajuste con el incremento de la temperatura de operación (disminución de R2 y aumento del EPP), este resultado concuerda con el estudio de Puente et al. 2010 [26] en el secado de manzana con previo tratamiento osmótico.

Color

En la Tabla 3 se muestran los valores medios de los cambios de los parámetros instrumentales del color para cada condición de secado. Los parámetros del color L* y b* disminuyeron significativamente durante el secado, mientras que a* se mantuvo prácticamente constante, excepto en los procesos a 75 °C. Hubo mayores cambios en el parámetro b* para tratamientos a 75 ºC y ensayos de DO+SAC; respecto a los resultados de los procesos combinados DO+SAC puede observarse en la Tabla 3 que los cambios más importantes del parámetro b* se produjeron en la etapa de DO. La diferencia de color ΔE se incrementó con la temperatura de secado y no fue afectada por la aplicación de intermitencia (SAC INT), excepto a 75 °C.

Tabla 3: Valores medios de los cambios en los parametros instrumentales del color por efecto de los diferentes procesos de deshidratacion de fruta de kaki

Existe un gran número de publicaciones que analizan la relación entre medidas sensoriales e instrumentales de color en diferentes alimentos, principalmente en el área de los productos cárnicos (Denoyelle and Berny, 1999[27]), y en otros materiales. Si bien todos ellos coinciden en la bondad de la correlación existente entre las medidas sensoriales e instrumentales del color, difieren en los valores mínimos de ΔE percibidos por el ojo humano. La Norma ISO 12647 describe las especificaciones en la reproducción por diferentes procesos gráficos y, entre otras muchas definiciones, aborda los umbrales de tolerancia para ΔE: valores superiores a 5 indican que la diferencia de color es evidente en los estándares de impresión. Asimismo, Caminiti et al. (2012) [28] estudiaron el efecto de diferentes dosis de radiación ultravioleta sobre el color del jugo de manzana a través de medidas instrumentales y sensoriales, y encontraron que valores de ΔE ≥ 3,8 son percibidos por el consumidor como diferencias de color entre las muestras. A partir de estos antecedentes se podría inferir que los procesos de deshidratación/secado aplicados a la fruta de kaki en el presente estudio originan cambios de color que serían advertidos por el consumidor pero que las diferencias en el color de la fruta con secado continuo, intermitente y con pre-tratamiento de DO no serían percibidas, si las temperaturas de secado no superan los 60 °C.

Conclusiones

La aplicación de períodos de intermitencia o reposo durante el secado a 45 °C de láminas de frutas de Diospyros kaki var. ‘Fuyu’ tiene efecto levemente favorable sobre la velocidad de reducción de humedad en el período de 50 a 230 min, pero no afectó la cinética de pérdida de agua a 60 y 75 ºC. El modelo de Page describió satisfactoriamente la cinética de secado de frutas de Diospyros kaki. Se observó un incremento de k con la temperatura, mientras que n se mantuvo constante con valores medios de 1,07 ± 0,03 para tratamientos a 45 y 60 ºC; y de 1,10 ± 0,02 para tratamientos a 75 ºC.

Los parámetros del color L* y b* disminuyeron significativamente durante el secado. La diferencia de color ΔE mostró un marcado incremento a 75 °C y no fue afectada por la aplicación de períodos intermitencia durante el secado ni por el pretratamiento de deshidratación osmótica.

1. Jang, IC; Oh, WG; Ahn, GH; Lee, JH y Lee, SC. Antioxidant Activity of 4 Cultivars of Persimmon Fruit. Food Sci. Biotechnol., 20(1): p. 71-77. 2011. [ Links ]

2. Collins, RJ y Tisdel, ,JS. The influence of storage time and temperature on chilling injury in Fuyu and Suruga persimmon (Diospyros k&i L.) grown in subtropical Australia. Postharvest Biology and Technology, 6: p.149-157. 1995. [ Links ]

3. Park, KJ; Yado, MKM y Brod, FP. Estudo de secagem de pêra barlett (Pyrus sp.) em fatias. Ciência e Tecnologia de Alimentos, 21: p.288-292. 2001. [ Links ]

4. Rault-Wack, AL. Recent advances in the osmotic dehydration of foods. Trends in Food Science & Technology, 5: p.255–260. 1994.

5. Torreggiani, D. Osmotic dehydration in fruit and vegetable processing. Food Research International, 26: p.59–68. 1993.

6. Islam, R; Ho, JC y Mujumdar, AS. Convective drying with time- varying heat input: Simulation results. Drying Technology, 21(7): p.1333- 1356. 2003. [ Links ]

7. Jumah, R; Al-Kteimat, E; Al-Hamad, A y Telfah, E. Constant and Intermittent Drying Characteristics of Olive Cake. Drying Technology, 25: p. 1421–1426. 2007.

8. Aquerreta, J; Iguaz, A; Arroqui, C y Virseda, P. Effect of high temperature intermittent drying and tempering on rough rice quality. Journal of food Engineering, 80: p.611-618. 2007. [ Links ]

9. Chua, KJ; Mujumdar, AS; Chou, SK; Hawlader, MNA y Ho, JC. Convective drying of banana, guava and potato pieces: Effect of cyclical variations of air temperature on drying kinetics and color change. Drying Technology, 18(4-5): p. 907- 936. 2000. [ Links ]

10. Chua, KJ; Mujumdar, AS y Chou, SK. Intermittent drying of bioproducts - an overview. Bioresource Technology, 90: p. 285- 295. 2003. [ Links ]

11. Cnossen, AG; Jimenez, MJ y Siebenmorgen, TJ. Rice fissuring response to high drying and tempering temperatures. Journal of Food Engineering, Chem. 59(1): p.61-69. 2003. [ Links ]

12. Nishiyama, Y; Cao, W y Li, B. Grain intermittent drying characteristics analyzed by a simplified model. Journal of Food Engineering, 76: p. 272-279. 2006. [ Links ]

13. Shei, HJ y Chen, YL. Computer simulation on intermittent drying of rough rice. Drying Technology, 20(3): p. 615-636. 2002. [ Links ]

14. Thomkapanich, O; Suvarnakuta, P y Devahastin, S. Study of intermittent low pressure superheated steam and vacuum drying of heat-sensitive material. Drying Technology, 25: p. 205-223. 2007. [ Links ]

15. Tuyen, TT; Truong, V; Fukai, S y Bhandari, B. Effects of hightemperature fluidized bed drying and tempering on kernel cracking and milling quality of Vietnamese rice varieties. Drying Technology, 27: p. 486-494. 2009. [ Links ]

16. Bon, J y Kruda, T. Enthalpy-Driven Optimization of Intermittent Drying. Drying Technology, 25: p. 523-532. 2007. [ Links ]

17. Ertekin, FK y Cakaloz, T. Osmotic dehydration of peas II. Influence of osmosis on drying behavior and product quality. Journal of Food Processing and Preservation, 20: p. 105-119. 1996. [ Links ]

18. Page, GE. Factors influencing the maximum rates of air drying shelled corn in thin layers. M.Sc. thesis, Purdue University. 1949. [ Links ]

19. Diamante, L. M., Ihns, R., Savage, G. P. y Vanhanen, L. Short communication: A new mathematical model for thin layer drying of fruits. International Journal of Food Science & Technology, 45: p. 1956–1962. 2010.

20. Doymaz, I. Convective air drying characteristics of thin layer carrots. Journal of Food Engineering, 61(1): p. 359-364. 2004. [ Links ]

21. Simal, S; Femenia, A; Garau, MC y Rosello, C. Use of Exponential, Page’s and diffusional models to simulate the drying kinetics of kiwi fruit. Journal of Food Engineering, 43: p.109-114. 2005.

22. Park, KJ; Bin, A y Brod, FPR. Drying of pear d’Anjou with and without osmotic dehydration. Journal of Food Engineering, 56: p. 97-103. 2002.

23. El-Aouar, AA; Azoubel, PM y Murr, FEX. Drying kinetics of fresh and osmotically pretreated papaya (Carica papaya L.). Journal of Food Engineering, 59: p. 85-91. 2003. [ Links ]

24. Ramallo, LA; Lovera, NN y Schmalko, ME. Effect of the application of intermittent drying on Ilex paraguariensis quality and drying kinetics. Journal of Food Engineering, 97: p. 188-193. 2010. [ Links ]

25. Doymaz, I. Evaluation of some thin-layer drying models of persimmon slices (Diospyros kaki L.). Energy Conversion and Management, 56: p. 199-205. 2012. [ Links ]

26. Puente, L; Lastreto, S; Mosqueda, MJ; Saavedra, J y Cordova, A. Influencia de un Tratamiento Osmótico Sobre la Deshidratación por aire caliente de Manzana Granny Smith. Dyna, 164: p. 274-283. 2010. [ Links ]

27. Denoyelle, C; Berny, F. Objective Measurement of Veal Color for Classification Purposes. Meat Science, 53: p. 203-209. 1999. [ Links ]

28. Caminiti, M; Palgan, I; Munoz, A; Noci, F; Whyte, P; Morgan, DJ; Cronin, DA; Lyng, J G. The effect of ultraviolet light on microbial inactivation and quality attributes of apple juice. Food and Bioprocess Technology, 5: p. 680–686. 2012.

Recibido: 12/07/16.

Aprobado: 29/11/16.