Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Población y sociedad

versión On-line ISSN 1852-8562

Poblac. soc. vol.20 no.1 San Miguel de Tucumán ene./jun. 2013

ARTÍCULOS ORIGINALES

Agroindustrias familiares en misiones. Fábricas de ladrillo y almidón de mandioca de alemanes-brasileños (1919-2009)

Family agro-industries in Misiones. German-Brazilian brick factories and cassava starch production (1919-2009)

María Cecilia Gallero*

*Doctora en Historia por la Universidad Nacional de Cuyo y actualmente se desempeña como Investigadora Asistente del Consejo Nacional de Investigaciones Científicas y Técnicas (CONICET) en la Secretaría de Investigación y Posgrado de la Facultad de Humanidades y Ciencias Sociales en la Universidad Nacional de Misiones. Estudió en Buenos Aires para egresar como Profesora y Licenciada en Historia, Universidad del Salvador y luego realizó la Maestría en Antropología Social en la Universidad Nacional de Misiones. Correo electrónico: cecilia.gallero@conicet.gov.ar

RECIBIDO: 05/01/12

ACEPTADO: 14/03/12

RESUMEN

Este trabajo tiene como objetivo estudiar las agroindustrias familiares puestas en marcha por los migrantes alemanes-brasileños que se establecieron principalmente en la colonia Puerto Rico, Departamento Libertador General San Martín, Provincia de Misiones (1919-2009). Si bien su estrategia básica fue la autosuficiencia familiar a través de pequeñas explotaciones agrícolas, desde principios del siglo XX implementaron la industrialización de la materia prima o de productos primarios que tenían disponibles en su propia chacra. En esta investigación se presentan estudios de caso que analizan el carácter diversificado de las estrategias de estos colonos y se describe el proceso de elaboración de las fábricas de ladrillo y almidón de mandioca.

Palabras clave:Alemanes-brasileños; Agroindustrias; Fábricas de ladrillo; Fábricas de almidón de mandioca

ABSTRACT

This work aims to study the agro-industries set up by German-Brazilians migrants who settled in the colony of Puerto Rico, Departamento Libertador General San Martín, Province of Misiones (1919-2009). Although their initial basic strategy was familyself-sufficiency through small farms exploitation, from the early 1900s they implemented the industrialization of raw material or primary products that were available in their own lands.This research presents case studies that analyze the diversified nature of these settlers'strategies and describes brick factories and cassava starch production processes.

Key words:German-Brazilian; Agro-industries; Brick industries; Cassava starch

Introducción

Los alemanes-brasileños se destacan por ser una inmigración transgeneracional: estuvieron cien años en el sur de Brasil, y ya llevan más de ochenta años en la provincia de Misiones, Argentina. Estos migrantes se establecieron principalmente en la colonia Puerto Rico (Departamento Libertador General San Martín) porque llegaron organizados a través de una colonización privada.

Las estrategias familiares puestas en marcha estuvieron basadas en un patrón económico caracterizado por la pequeña explotación agrícola y la autosuficiencia familiar. Sin embargo, desde temprano implementaron la industrialización de la materia prima (como arcilla, madera) o de productos primarios (como la mandioca) que tenían disponibles en su propia chacra.

Esta investigación se focaliza en las fábricas de ladrillo y almidón de mandioca porque su permanencia en el tiempo permite analizar las estrategias familiares de los alemanes-brasileños y la trasmisión a través de generaciones de un saber-hacer. El trabajo se basó en estudios de caso de los Municipios de Capioví, Garuhapé y Puerto Rico,1 que muestran la forma en que adaptaron sus conocimientos traídos de Brasil y cómo la cultura de trabajar eficientemente (Tüchtigkeit2) pervivió en los relatos como un indicador del progreso familiar. El período abordado abarca desde la fundación de la colonia (1919) hasta la actualidad (2009).

La iniciativa industrial de los alemanes-brasileños ya había sido mostrada en Brasil por algunos investigadores, así por ejemplo, Jean Roche analizó en Río Grande do Sul el modo en que los colonos comenzaron a formar una clase que denominó "artesanato de producción", cuya característica fue la transformación de los productos agrícolas (Roche, 1969: 481). Por su parte, Giralda Seyferth estudió cómo el desenvolvimiento económico, en especial la industrialización de algunos núcleos coloniales ayudó a dar visibilidad al grupo étnico teuto-brasileño en Santa Catarina (Seyferth, 1999).

Los estudios sobre estas agroindustrias son inexistentes en Misiones, a lo que se suma una carencia de datos que impiden realizar una contextualización o comparación de las mismas a nivel provincial. A esta realidad se suma que los trabajos sobre historia económica de la provincia se dedican especialmente a las agroindustrias de la yerba mate, té o actividad forestal, y en el caso de la industria manufacturera se focalizan en los derivados de actividad maderera, recurso que se considera como el más abundante de la provincia, principalmente por la reforestación (veáse como ejemplo Basualdo y Castillo, 1995; Freaza, 2002).

Sin embargo, a modo general para ejemplificar esta situación, sirve como punto de partida el Atlas General de la Provincia de Misiones (Provincia de Misiones, 1978). En el mismo se explica que la participación de la industria era de 17,5% en el Producto Bruto Interno (PBI) provincial y que debido a las características de este sector se debió utilizar una categorización basada en la diferenciación, por una parte de las industrias que utilizan materias primas agropecuarias, y por otra de las industrias dirigidas a la construcción. En el primer tipo, las agroindustrias comprenden secaderos y molinos de yerba y té, fábricas de jugos cítricos y de azúcar, entre otras, en las que no se menciona la producción de almidón de mandioca. Con respecto a las fábricas de ladrillo, que se enmarcan en las industrias dirigidas a la construcción, se especifica que son establecimientos chicos (de dos a tres empleados), distribuidos en toda la provincia y que la "inversión inicial requerida es muy escasa y la materia prima que se dispone es sumamente apta" (Provincia de Misiones, 1978: 126). Desde ese momento a la actualidad, esta distribución ha cambiado pues en el Departamento Libertador General San Martín se han concentrado las fábricas de ladrillo y cerámicas que abastecen a toda la provincia y otros puntos del país, situación similar que se ha dado con las fábricas de almidón. En este trabajo se puntualizan algunos elementos que contribuyeron a esta concentración y crecimiento.

La inmigración alemana-brasileña en la colonia Puerto Rico

La colonización oficial desarrollada en Misiones en las dos primeras décadas del siglo XX fue lo suficientemente exitosa para atraer a empresarios particulares e iniciar la colonización privada en el Alto Paraná, la que tomó fuerza una vez finalizada la Primera Guerra Mundial. Entre ellos, el emprendimiento encabezado por Carlos Culmey, con la formación de la Compañía "Colonizadora Alto Paraná", fue el primer intento organizado de atraer inmigrantes alemanes-brasileños. El plan colonizador se concretó con la fundación de las colonias Puerto Rico y Montecarlo entre 1919-1920. Sin embargo, fue en Puerto Rico donde se concentraron las familias alemanas-brasileñas provenientes de Cachoeira, Santa Cruz, San Sebastián do Caí, San Leopoldo, Santa María, Cerro Largo, Bom Principio, Venancio Ayres, San Juan de Montenegro, entre otras, ubicadas en el estado brasileño de Rio Grande do Sul.

Carlos Culmey en el corto período que dirigió la colonización (1919-1924) logró distribuir a los colonos que llegaban de manera homogénea siguiendo los principios del parcelamiento de la aldea o caserío con terrenos cultivables en el bosque o monte (Waldhufendorf3). Se implementó este sistema de parcelamiento porque ésta colonia estaba ubicada en la región natural de la selva paranaense.4 Las distintas fracciones de la colonia Puerto Rico, tales como Línea Paraná, Línea Mbopicuá, Línea Capioví, Línea Cuchilla o Línea Cuña Pirú, fueron ocupadas por pequeños grupos de unas quince familias (Figura 1). Esto permitió un mayor contacto entre los pioneros, posibilitó que la colonización se fuera afianzando y contribuyó a generar un sentimiento de solidaridad grupal de larga duración en el tiempo.

Figura 1. Colonia Puerto Rico

Fuente: Elaboración personal. Reproducido por Dionisio Cáceres.

Por otra parte, una prioridad era activar la producción agrícola para darle vida a la colonia. Los lotes vendidos por la Compañía Colonizadora Alto Paraná (1919-1924) abrieron una frontera entre el espacio ocupado y la selva. Esta frontera poco a poco fue cediendo paso a la colonización, pero fueron esos primeros núcleos los que determinaron la tendencia de su desarrollo.

La necesidad de nuevas tierras explica la rápida expansión del grupo alemán-brasileño en el proceso de ocupación de la colonia Puerto Rico. En efecto, aquí se aplica el análisis de Jean Roche sobre el "enjambre" de los pioneros (Roche, 1969: 319), en el cual el poblamiento y la exploración de nuevas regiones se esclarece a la luz de sus migraciones internas. De hecho, hacia fines de la década de 1940 la totalidad de los lotes coloniales habían sido ocupados, al igual que San Alberto, continuando la expansión hacia la vecina colonia de Garuhapé.

Aunque la Compañía Eldorado pasó a administrar las colonias de Puerto Rico y Montecarlo a partir de 1925, la presencia de alemanes-brasileños en este período marcó una tendencia en el origen étnico de los inmigrantes en Puerto Rico. En efecto, desde el inicio de la colonización hasta la saturación de la mayor parte de los lotes coloniales (1919-1949), el porcentaje de alemanes-brasileños fue de 64,6%, de alemanes 10,9% y de suizos 14,07%. Es decir, en este período, los criollos fueron una minoría, pues no superaron el 5,7%, y migrantes de otros orígenes apenas alcanzaron el 4,71%, con lo cual los propietarios de las tierras destinadas a cultivo quedaron casi en un 90% en manos de colonos alemanes-brasileños, alemanes o suizos (Gallero, 2009: 146). En consecuencia, la corriente inmigratoria alemana brasileña que ingresó a esta colonia marcó el desarrollo del proceso de ocupación, no sólo por su presencia mayoritaria, sino porque su capital social y cultural fue determinante al aplicar un sistema de colonización organizado. Esta situación explica la causa por la cual la población criolla quedó relegada, pues no fue compradora de tierras ni impulsora de emprendimientos industriales, y por lo general permaneció como mano de obra, ya sea temporaria o permanente en los diversos emprendimientos de los colonos alemanes-brasileños.

El colono alemán-brasileño y la producción local

Los inmigrantes alemanes-brasileños que llegaron eran en su gran mayoría agricultores que vinieron atraídos por las ventajas ofrecidas para acceder a la tierra en la colonia Puerto Rico. Al igual que en Brasil, con ellos llegó un patrón económico que influyó decisivamente en la cultura regional: "la pequeña propiedad agrícola trabajada exclusivamente por los componentes de la familia" (Willems, 1980: 243). Estos pequeños productores estarían enmarcados en la categoría genérica de colono,5 lo cual sirve para identificar a los descendientes de inmigrantes cuyas familias habitan en las áreas rurales, en la colonia6 y se dedican al trabajo agrícola.

Al inicio de la colonización la sobrevivencia en la selva fue una prioridad y todos los inmigrantes que llegaron se vieron obligados a ser agricultores. En particular, los alemanes-brasileños fueron descriptos como los agricultores de la selva (Die brasildeutschen Urwaldbauern), los que fueron absolutamente imprescindibles para la pervivencia de la colonización por los conocimientos que tenían para el desmonte y los cultivos destinados a la autosuficiencia familiar (Ilg, 1976). Así por ejemplo, algunos visitantes que llegaron a la colonia Puerto Rico destacaron los conocimientos que tenían sus habitantes sobre la colonización en la selva, como lo fue Ernesto Alemann (1926) o el Dr. Luis Ruez (1931), éste último señaló que mientras "Eldorado vive de su inmigración, Puerto Rico de su producción", siendo esta última la colonia que "está sentada sobre sus propios pies", afi rmación que justifica un interesante registro de las constancias de cargas del puerto de Puerto Rico, a saber: "74.000 kg. de tabaco, 14.700 kg. de maíz, 96.000 kg. de porotos, 32.500 kg. de grasa porcina, 9.400 kg. de papas, 9.100 kg. de miel, 600 kg. de cebollas, 10.000 pollos y 15.000 docenas de huevos".7 Este indicio de la temprana diversificación se pudo corroborar al analizar el listado del libro de cuentas del almacén de ramos generales de la Compañía Johann de los años 1928/9, el único que conserva documentación de la época en la región y registra que los colonos entregaban a cuenta huevos, gallinas, porotos, papas, maíz, bananas, sandías y en un sólo caso, cera de abejas. Los productos elaborados que recibían eran en su gran mayoría grasa de cerdo, en menor proporción manteca, queso y chorizos, en tanto que se observó un solo caso para cerveza y ladrillos. Este temprano registro evidencia que los colonos en primer lugar cubrían sus necesidades básicas, y lo sobrante lo utilizaban para canjear por productos que no producían, como la sal, harina, telas o herramientas. Al respecto, un descendiente de alemanes-brasileños comentó: "en nuestra gente era muy importante primero tener lo suficiente para cuidar los cerdos. Eran fundamentales la mandioca, el maíz y el poroto".

Por otra parte, la germaneidad se transformó en el sustrato aglutinante de la identidad del colono alemán-brasileño, vista al mismo tiempo como causa y consecuencia de la capacidad para trabajar eficientemente, la que era considerada la fuerza para progresar y se expresaba en tener la chacra propia, hacerla producir y con el tiempo, adquirir las herramientas necesarias, ya sean tractores, camionetas o camiones. Es decir, de acuerdo a esta representación, el trabajo esforzado y constante les permitió avanzar, adelantar e ir progresando. El principio de autonomía fue clave para que los colonos intenten trabajar de manera independiente, y por tal motivo, se verá cómo la capitalización en los casos analizados se utilizó para la reinversión productiva.

Cabe señalar que los colonos alemanes-brasileños de Puerto Rico se sumaron tardíamente a la colonización yerbatera8 (Bolsi, 1986: 235). Aunque este retraso fue visto como desventaja, permitió el temprano desarrollo de pequeñas industrias, pues una vez que estuvo resuelto el autoabastecimiento comenzó una lenta diversificación en pequeñas industrias artesanales familiares, tales como fábricas de almidón de mandioca, de ladrillos o refinerías de grasa de cerdo. En este sentido, Jean Roche analizó que la fragmentación de la pequeña propiedad en Rio Grande do Sul favoreció el desarrollo del artesanato,9 el que progresivamente favoreció la industrialización (Roche, 1969). Sin embargo, hay autores, como Lagemann (1980) que cuestionan esta perspectiva y proponen que la implantación de la industria estuvo relacionada a un proceso de acumulación de capital que se dio a través del comercio y no tanto por su origen artesanal.

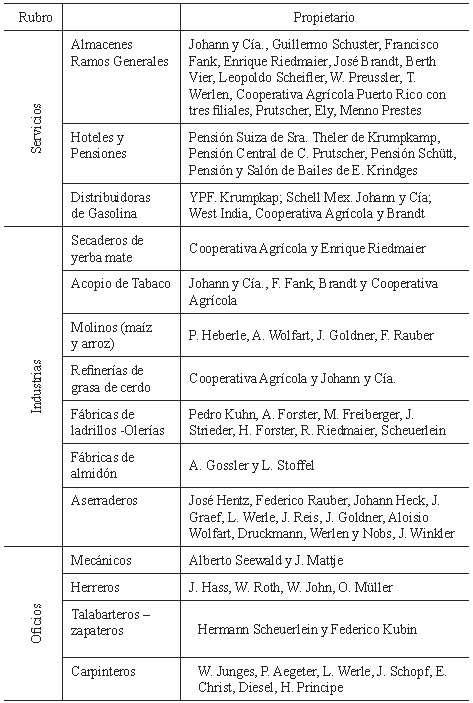

En el cuadro 1, sobre servicios, industrias y oficios de fines de la década de 1930 se puede apreciar las actividades que se desarrollaban en Puerto Rico.

Cuadro 1. Servicios, industrias y oficios en la colonia de Puerto Rico

Fuente: Elaboración personal en base al Deutscher Kalender für den Alto Paraná, 1938-1939- 1940.

El crecimiento y la diversificación de industrias artesanales dedicadas a la elaboración de productos primarios contribuyeron para que se denominara en la provincia a Puerto Rico como la Capital de la Industria10 al festejarse su cincuentenario (1969):

El espíritu progresista de los pobladores de Puerto Rico se ha manifestado a través de las distintas ramas del quehacer humano, pero sobre todo se acentuó en el campo industrial, al materializarse por medio de numerosas industrias que se dedican a la elaboración de productos primarios de la zona. […] La industrialización de la mandioca, especialmente en lo que hace a la elaboración de almidón alcanzó un extraordinario desarrollo existiendo en la actualidad tres fábricas importantes y casi cincuenta pequeñas plantas de elaboración de almidón de mandioca. […] Puerto Rico cuenta con ocho grandes aserraderos, nueve fábricas de ladrillos y tejas, tres secaderos de yerba mate, dos fábricas de mosaicos y numerosos talleres de distintas especialidades y muchas pequeñas industrias a nivel familiar.11

Desde aquel aniversario se han producido tres cambios importantes. El primero está dado porque algunas actividades han desaparecido, como los almacenes de ramos generales, los molinos de maíz o arroz, las refinerías de grasa de cerdo y el acopio de tabaco. El segundo está relacionado con la evolución que tuvieron otras actividades, ya sea por la implementación de nuevas tecnologías o por el modo en que crecieron, como es el caso de los aserraderos, talleres mecánicos, fábricas de ladrillo o de almidón de mandioca. En un principio se caracterizaron por su carácter familiar, en el que trabajaron los diferentes integrantes de la familia según su edad, fuerza o capacidad; con el tiempo y su paulatino crecimiento comenzaron a tener un cariz más industrial, con contratación de mano de obra extra-familiar y con principios de eficacia y rendimiento de la producción. El tercer cambio tiene que ver con el número de industrias que se pueden contabilizar, pues a fines de la década de 1990 había registradas 80 industrias, entre las que sobresalían los aserraderos, las fábricas de ladrillos y cerámicas y las industrias alimenticias.12 Con pequeñas variantes, este número se mantuvo estable y en una publicación dedicada al noventa aniversario se puntualiza "la permanencia y resurgimiento de Puerto Rico como Capital de la Industria" (Kuhn, 2009: 43). Con respecto a esta afirmación, debe tenerse en cuenta que como "la industria misionera es de origen agrícola" caracterizada esencialmente por la yerba mate, té, tabaco y explotación forestal (esta última abarca a nivel provincial unos 700 aserraderos, cinco fábricas de terciados y laminados y tres papeleras) (INDEC, 1998: 26). La diversificación de industrias que tiene este municipio evidencia que el apelativo otorgado para su cincuentenario aún sea utilizado para distinguirlo de otros municipios en el ámbito provincial.

Por otra parte, es necesario puntualizar que en el Departamento Libertador General San Martín, según el Censo Agropecuario del año 2002, hay un total de 1228 explotaciones agropecuarias (EAP), de las cuales casi el 73% tiene una superficie de cero a cincuenta hectáreas y abarcan el 22% del territorio departamental. Con lo cual se desprende que la mayoría de las explotaciones son pequeñas y la mayor parte de los colonos que producen productos primarios ha sufrido un proceso de parcelamiento de la tierra (Cuadro 2). Por otra parte, si se compara la situación de estas explotaciones con el Censo Agropecuario de 1988, se puede ver que las explotaciones pequeñas de hasta cinco hectáreas se han reducido considerablemente pero se han mantenido estables y con un ligero incremento el número de diez a 100 hectáreas.

Cuadro 2. Explotaciones Productivas en el Departamento Libertador General San Martín

Fuente: Censo Agropecuario 1988 y 2002.

El relevamiento industrial que se realizó entre los años 2009-2011 registró veintiún fábricas de ladrillo en Puerto Rico, ocho en Capioví y once en Garuhapé, de las cuales sólo tres no pertenecen a colonos alemanes-brasileños. Con respecto a las fábricas de almidón se contabilizaron seis en Puerto Rico, dos en Capioví, todas ellas de alemanes-brasileños, mientras que en Garuhapé, la única que existe pertenece a la Cooperativa Agrícola San Alberto, en la que participan mayoritariamente alemanes-brasileños.13 El carácter familiar de las empresas relevadas hace que los datos sobre productividad, precios, etc. Sean fragmentarios e impidan dar una visión general a lo largo del tiempo.

De barro a ladrillo: las olerías y cerámicas

La utilización de arcilla en adobes o ladrillos cocidos como elementos constructivos es una de las técnicas más antiguas que se conoce. Sin embargo, en Alemania comenzó a ser utilizada a gran escala a partir del siglo XVIII (Weimer, 2005). Los inmigrantes alemanes que llegaron a Brasil adaptaron las técnicas constructivas y arquitectónicas al nuevo medio.

Las fábricas de ladrillo conocidas como olería14 son las que realizan ladrillos macizos, con un sistema que se trajo de Brasil, "de prensa para sacar ladrillos a la vista". Es una "herencia que quedó en esta zona", cuentan los entrevistados. En la colonización de Puerto Rico, la primera fábrica de ladrillos data de la década de 1920 y perteneció a Alejandro Engelsin, quien luego la vendió a Pedro Kuhn (Kuhn, 2009: 40).

A continuación se realizará una breve descripción del proceso de elaboración en las olerías de prensa para poder entender los cambios que sufrieron a través del tiempo y comprender los procesos de trabajo actuales de las familias alemanas-brasileñas en la fabricación de ladrillos.

En primer lugar hay que diferenciar el sistema utilizado por los alemanes-brasileños del sistema que denominaremos tradicional artesanal, en el que cada adobe es modelado individualmente y horneado en hornos abovedados al aire libre que se destruyen después de la cocción. Este sistema es muy rudimentario y constituye una forma de organización de la producción que no permite capitalizar porque no deja excedentes, tal como fuera descripto para el caso de los oleros de Posadas por Cebolla Badie (1994). Este sistema se sigue utilizando en diversos lugares de la provincia por criollos, especialmente sobre la ruta 14 entre las ciudades de Leandro N. Alem y Oberá.

En cambio, las fábricas utilizadas por los alemanes-brasileños se caracterizaron porque implementaron la utilización de una prensa extrusora que permitió fabricar los ladrillos en serie. Este tipo de fábrica que denominaremos olerías de prensa fueron evolucionando e incorporando tecnología que les permitió una producción más sistemática y de mayor calidad.

En general, los entrevistados manifestaron que al iniciarse en la actividad utilizaron arcilla de su propiedad,15 es decir, que se encontraba en su propia chacra. Con el tiempo y ante una mayor necesidad de materia prima, comenzaron a comprar arcilla a terceros o a trabajar a porcentaje a cambio de materia prima. Una cuestión que hay que aclarar, es que las arcillas utilizadas para la fabricación de ladrillos son de origen aluvional e hidromórficas (Sanesi, 1965). La arcilla más utilizada es la conocida como barro ñaú16, la que se mezcla con arcillas más arenosas y aserrín según proporciones que los entrevistados explicaron realizan sobre su propia experiencia.

Por lo tanto, el primer paso en la elaboración es la recolección de arcilla con la menor cantidad posible de materia orgánica, la que debe ser llevada y acopiada en las proximidades de la fábrica. Allí se la deja madurar hasta que pasa a ser utilizada, para lo cual debe ser triturada y mezclada hasta homogeneizar el material. La arcilla se humedece para que adquiera cierto grado de plasticidad, lo suficiente para ser moldeada. Esta característica se pierde temporalmente por el secado, y de forma permanente por la quema cuando el producto adquiere resistencia mecánica.

Antiguamente se hacía todo este proceso manualmente, es decir la extracción, carga y descarga de la arcilla era a pala, a muque17, según los entrevistados. Era la tarea más pesada, pues el traslado de la arcilla era con carros estirados con yunta de bueyes. Desde fines de la década de 1970 y hasta la actualidad, la recolección de la arcilla se realiza con retroexcavadoras y el traslado con camiones volcadores de diverso tamaño.

El segundo paso consiste en hacer pasar la mezcla de arcilla a través de una prensa extrusora, la cual posee una boquilla que moldea el material de forma rectangular, y con un sistema de guillotina de alambre se cortan los ladrillos. Estas prensas fueron al principio realizadas totalmente en madera y traccionadas con una yuntas de bueyes. Con el tiempo fueron evolucionando manteniendo el principio de extrusión, pero incorporando motores que suplantaron la tracción a sangre. Se pueden llegar a cortar entre 400 a 600 adobes por hora, así se denominan los ladrillos antes de estar cocidos.

Desde que el adobe es cortado hasta que llega a la obra, debe ser trasladado dentro de la olería entre seis a ocho veces: se lo saca de la prensa y se lo coloca en la carretilla; se lo lleva al galpón para dejarlo orear entre veinte a cuarenta días según la estación del año; luego de oreado se lo carga nuevamente en carretilla para trasladarlo al horno de quemado; finalmente del horno es puesto directamente en el camión o acomodado en palets para su posterior traslado.

El oreado o estacionamiento natural se realiza para extraer la humedad de los adobes, es una fase fundamental, porque de ella depende, en buena medida el resultado y calidad del material, sobre todo en lo que respecta a la ausencia de fisuras. Una gran diferencia con las olerías manuales tradicionales, es que los alemanes-brasileños incorporaron galpones destinados especialmente al oreado, en los cuales los ladrillos son acomodados en filas de doce adobes de alto por unos cuarenta metros de largo y con los cuales se evitan pérdidas o retrasos causados por el mal tiempo.

Otra diferencia importante con el sistema tradicional manual es la cocción, pues se realiza en hornos especialmente construidos para este fin, los que varían en su tamaño con cuatro a cinco boquillas por lado, es decir, ocho a diez en total. Dentro de estos hornos se acomodan entre dieciocho a treinta cinco mil adobes. Primero se queman lentamente durante cuatro a cinco días con temperatura pareja, luego se queman fuerte al rojo vivo por unas veinticuatro horas. Finalmente el horno se cierra, hasta las boquillas, se deja apagar el fuego y se espera a que se enfríe. Al cuarto día se abre el horno y se extraen los ladrillos listos para la venta. Según la ubicación dentro del horno, resulta su calidad y se los califica como de primera o de segunda. Las filas de ladrillos que están abajo, en contacto directo con las variaciones de temperatura en el horno resultan ser de segunda, y a partir de la tercera o cuarta fila empiezan los ladrillos de primera.

En esta última década se ha producido un cambio significativo con respecto a la leña utilizada en los hornos, pues antes se utilizaban "maderas de ley" que se caracterizaban por su dureza y rendimiento, pero con las nuevas reglamentaciones tendientes al cuidado del monte nativo, el precio de este tipo de leña se ha encarecido y resulta difícil de adquirir. En consecuencia, la mayoría de las olerías ha incorporado el sistema de horneado con aserrín.

Otro cambio que se dio con el correr del tiempo fue en el tamaño de los ladrillos. Antes eran más grandes, de veintinueve por catorce por seis centímetros, como se pudo observar en algunos ejemplares que aún se conservan en la actualidad. Con el tiempo el tamaño se ha estandarizado y se mantiene el que fuera conocido como antiguo formato del imperio (Altes deutsches Reichsformat) que es de veinticinco por doce por seis con cinco; pero que también se ha visto adelgazado en su ancho en un centímetro porque "los ladrillos se venden por mil, no importa su tamaño". Es decir, que los oleros han reducido el tamaño como un modo de "hacer rendir" la arcilla.

Dentro de las olerías visitadas se notaron variaciones en la cantidad de galpones y de hornos de quemado y además, en la tecnología utilizada para la entrega final de los ladrillos, pues en algunos casos la carga y descarga al camión era manual, y en otros era con palets en los cuales los ladrillos eran recubiertos con un film plástico y por lo tanto, cargados y descargados con autoelevadores.

Las fábricas de ladrillo más evolucionadas son las cerámicas que se diferencian principalmente de las olerías porque producen ladrillos huecos de diversas características,18 que son denominados como cerámica roja por el color que adquiere el producto final. Pero además, porque han incorporado otros adelantos tecnológicos como ser: prensas extrusoras de mayor tamaño y más automatizadas, hornos túnel de secado y quemado que pueden llegar a medir hasta 120 metros de longitud y donde la temperatura pasa por una etapa de precalentamiento (200 ºC), fuego bajo (200 ºC y 600 ºC) y alta temperatura (800 ºC y 1000 ºC).19 En el interior del horno, la temperatura varía de forma continua y uniforme. El material secado se coloca en carros especiales, que son introducidos por una de las extremidades del túnel, de donde sale por el extremo opuesto una vez que está cocido. Este tipo de fábricas demanda una mayor inversión y precisa de un mayor número de operarios. Otra muestra de la capitalización que conlleva este emprendimiento se evidenció en el servicio de flete y descarga que cuentan los caminos con equipamiento especial para tal fin.

De olerías de prensa a cerámicas

El primer caso de olería que se investigó fue el de una familia de colonos cuyo padre, abuelo y bisabuelo habían tenido olería como un modo de diversificar la producción de la chacra. Un punto a destacar es que su bisabuelo paterno había concurrido a una escuela de oficios donde había conocido a uno de sus yernos que se especializó en ruedas hidráulicas, mientras que él había aprendido a realizar carros (Stellmacher) y había tenido una fábrica de fariña de mandioca. Sus tres hijos mayores vinieron casados, luego él vino con los once restantes. Cuando llegó a Misiones comenzó con una olería para vender y proveer de ladrillos a la construcción de su casa y del templo parroquial. Su hijo mayor era herrero y tenía un predio de dos hectáreas en la zona urbana de Puerto Rico por lo que "no podía producir mucho". En el año 1936 se mudó a una chacra de treinta y seis hectáreas en Mbopicuá, donde luego uno de sus hijos inició una olería en la que trabajó al poco tiempo de casarse con su esposa. Él fue quien cuidó de sus padres y de un hermano que permaneció soltero, y con el tiempo heredó la chacra. Su esposa relató que trabajaba en la chacra y ayudaba en la olería, en sus palabras "era todo con boy [bueyes], yo tenía que estar atrás del boy para que salga el ladrillo. Yo tenía que estar siempre atrás", en tanto que su esposo se encargaba de "cavar [la tierra] todo a muque, a mano, y llevar a dentro con los boy". Ellos trabajaron sin empleados en la olería durante unos quince años, entre la décadas de 1940-1950, en las que el crecimiento se debió a la demanda de ladrillos que se originó por la construcción de escuelas que realizó el gobierno peronista. Cuando decayó esa demanda vendieron la olería y continuaron trabajando con tabaco y productos de la chacra, tales como mandioca, maíz y algo de forestación. Ellos tuvieron siete hijos, de los cuales dos decidieron trabajar en la fabricación de ladrillos.

El que inició el emprendimiento comenzó con la olería cuando era soltero a mediados de la década de 1980. En ese momento trabajaba como empleado, pero quería ser autónomo, "hacer algún emprendimiento propio", y "ahí surgió la idea con un hermano y compramos una olería de un hombre que había abandonado, y así empezamos". En el año 1988 trasladó la olería a la chacra de su padre, se separó del hermano con quien había iniciado el emprendimiento y empezó a trabajar con otro de sus hermanos como empleado, "haciendo sus aportes". Es él quien se encarga de extraer la tierra con la retroexcavadora y de manejar la olería cuando el otro realiza los fletes. Además, trabajan cuatro empleados que se encargan de cortar los ladrillos, acomodarlos en los galpones para su oreado y llevarlos a los hornos para el quemado final. En esta olería trabajan con dos hornos de manera alternada, mientras se quema en uno, el otro se va llenando y preparando para ser quemado.

En el segundo caso, los bisabuelos llegaron de Brasil, "con carro de mula trajeron aserradero con rueda de agua y el otro abuelo trajo fábrica de almidón", se asentaron en Mbopicuá. Allí trabajaron en familia, pero "se desparramaron después". El padre del caso analizado contó que "me despegué de papá, ahí me fui a Tres Arroyos, en el monte. Me casé y me fui allá en el monte. Le dije a mi señora: 'Ahora vamos a tener que trabajar, hambre no vamos a sufrir'[...] y a plantar tabaco". Así fue como comenzó, "a quemar, a descoivarar20 y a plantar tabaco. Meta tabaco y no hay galpón". Mientras cuenta sus inicios, este informante observa el viejo galpón que trasladó desde aquel lugar y que ahora está al lado de su nueva casa, cerca de la casa de su hijo en Línea Capioví. Como el "tabacalero siempre queda pobre", ellos empezaron a diversificar y a fines de la década de 1990, cuando había una superproducción, la cooperativa tabacalera de Alem "le dejaron a fuera del grupo porque tenía otros productos". Hoy dice su hijo "Gracias a Dios quedó afuera, yo siempre lo digo, porque hoy yo estaría plantando tabaco y papá ya no estaría más. Porque plantar tabaco mata gente". Él comenzó con la olería en el año 1987 cuando alquiló una fábrica de un vecino alemán-brasileño. En 1994 se la pudo comprar usada y diez años más tarde logró renovar los hornos y los galpones que antes eran de chapa de cartón. Trabaja con tres empleados, trae la materia prima de unos cinco kilómetros y prepara las mezclas de tierra en la fábrica. La "tierra es fácil de conseguir, pero caro y cada vez está más lejos". No sólo la distancia es un problema, sino que ahora se sumó el de la leña, porque con "el tema de ecología no podes quemar los bosques. La leña que hay es de mala calidad y no tiene un rendimiento parejo. Entonces ahora quemamos aserrín y eso nos da buen resultado". En su olería se realizan ladrillos de primera, de segunda, canto redondo y media luna, "hay que tener de todos los tipos para tener diferentes opciones". Su proyecto a futuro es hacer ladrillos cerámicos y es por ello que piensa comprar una máquina extrusora en una metalúrgica local. Por otra parte está realizando piscicultura para autoconsumo en los pozos que quedaron en su chacra luego de que extrajera la tierra para fabricar ladrillos.

El tercer y cuarto caso corresponden a una misma familia. Ellos fueron los primeros en fabricar ladrillos cerámicos con hornos continuos y en este momento son las empresas más grandes de la provincia en este rubro. Esta familia de agricultores aprendió los secretos de la olería cuando su padre trabajó, aun siendo soltero, en una de las primeras olerías de la zona. Luego se casó y tuvo diez hijos, de los cuales seis trabajan en la fabricación de ladrillos, "además de la chacra". De todos ellos, se rastrearon los casos que evolucionaron en cerámicas, que corresponden al hijo mayor y una hija.

En el primer caso, el hijo mayor ayudó a sus padres con sus hermanos en la producción de tabaco y la chacra. Luego se fue a estudiar al seminario a Corrientes y al regresar trabajó en diversos negocios como empleado. Aproximadamente en el año 1963, cuando los tres hermanos que le seguían estuvieron en edad de trabajar, su padre decidió empezar con una olería. Un año más tarde, él se casó y volvió a trabajar en la chacra, plantó tabaco por unos tres años hasta que "una granizada quebró todito, no quedó nada; y ahí dije, nunca más tabaco, y no planté más tabaco". En ese momento se enteró que había una olería en venta, "hicimos negocio. Yo tenía dos sitios que había comprado, hice cambio de los dos sitios y el resto en ladrillos. Además pagaba con yerba una chacra que papá había comprado para mí […] una chacra que era todo bañado". Este informante recuerda "cuando papá compró, donde yo hoy tengo la fábrica, le dije 'pero papá, vos compraste un bañado, yo quería tierra roja para plantar mandioca […]' Y justamente fue con eso que pudimos evolucionar en la fábrica, fue la mina de oro". Esto se debe a que las zonas bajas con bañados (tipo humedales) se caracterizan por tener un suelo arcilloso ideal para la fabricación de ladrillos.

En su momento, un hermano menor que también tiene olería, quiso comprar la chacra que se compró para el mayor, pero no lo pudo hacer porque su padre dijo: "no, primero el mayor, después te toca a vos", repitiendo un antiguo refrán alemán que dice que primero hay que comer el pan viejo (Zuerst das alte Brot essen).

Sin embargo, aunque el mandato familiar lo ayudó, éste corrió más riesgos, "porque yo hice todo con créditos […] y me salió bien, trabajando, andando y peludeando". En tanto que el menor estaba en contra de los créditos, y con un espíritu más conservador justificó "yo no hago más de lo que alcanza mi frazada", y fue así que su fábrica continuó como olería y no evolucionó a cerámica.

En sus inicios era una fábrica "bien común, con el malacate que daba vuelta con bueyes". En ella trabajaba su señora y unos pocos empleados, era "una pequeña empresa familiar fabricante de los tradicionales ladrillos macizos". A principios de la década de 1980 realizó un viaje para visitar parientes en Brasil y vio cómo se hacían los ladrillos cerámicos huecos. Con esta nueva idea, compró una máquina extrusora pequeña para ladrillos huecos que tenía muchos problemas, "la instalaron los brasileros, no llegaron ni a la costa y ya estaba rota". Luego de varias reparaciones y de empezar a crecer, compraron una máquina nueva de Brasil, de Morando de San Pablo.21 Esta extrusora podía procesar más cantidad de arcilla por hora y les permitió tener un gran stock, requisito indispensable para trabajar con grandes empresas constructoras.

Con el tiempo empezaron a trabajar con él dos de sus hijos y desde entonces fueron implementando tecnología de punta, como lo fue la instalación de horno túnel con utilización de aserrín como combustible. También se realizaron avances con la comercialización, que se realiza en forma directa desde la planta fabril a empresas constructoras, corralones de materiales y clientes particulares. Para el flete poseen camiones equipados con un autoelevador para la descarga y próximamente habilitarán un local comercial en la ciudad de Posadas.

El siguiente caso es el de una hija, cuyo marido era el séptimo hijo de una familia de nueve: "en principio, todos en la agricultura", salvo el mayor que se hizo panadero y el segundo carpintero. Éste hijo es quien se hizo cargo de la chacra paterna y de cuidar a los padres, pues el menor se había ido a Posadas. Como "la chacra era para vivir", su esposa le insistió para que empezaran con una olería. Ella cuenta que "él tenía miedo de entrar, entonces el primer año vino un hermano mío y nos enseñó". Esto fue en el año 1975, cuando iniciaron una fábrica de ladrillos macizos, empezamos "a pico y pala, todo era a mano, cavar a mano, llevar con carretillas al malacate, todo a mano". Así trabajó casi veinte años, y sus cuatro hijos varones "crecieron con el trabajo". Cuando su hijo mayor terminó el ciclo secundario, le ofrecieron "si vos querés seguir, vamos a agrandar un poco la olería. Hicimos unos viajes a Brasil y vimos que no hacía falta tanta inversión. Que podíamos acomodarnos comprando solamente la extrusora".

Justo coincidió que en el año 1992 él y su cuñado, dueño de la cerámica tratada en el caso anterior, viajaron a Brasil para ver cómo funcionaban los quemadores con aserrín. En dicha oportunidad, su cuñado le ofreció su extrusora para ladrillos cerámicos y él aceptó con algunos titubeos tras el compromiso de su esposa de que continuaría realizando "los papeles de oficina" y el de su hijo mayor de acompañarlo en el crecimiento. El cambio "implicó mucha inversión y trabajo, pero con el esfuerzo de toda la familia seguimos adelante".

Fue así como compraron la máquina extrusora de ladrillos huecos y continuaron utilizando los galpones y los hornos que tenían para los ladrillos macizos.

Ese fue el primer paso, comprar esa máquina y empezar a reemplazar dónde apilábamos el ladrillo macizo, apilar el ladrillo hueco y que seque al natural. En el mismo horno que quemábamos macizos, quemar los huecos. Y después si, se puso un secadero precario [...] trabajamos varios años así, hasta que en el año 2005 pusimos un horno contínuo.

A medida que la empresa crecía, los hermanos menores se fueron incorporando a la empresa. A los dos años se sumó el segundo hermano, a los siete años el tercero y al poco tiempo se incorporó el menor. Con la incorporación de toda la fratría decidieron abrir una nueva fábrica en la provincia de Chaco, en Puerto Tirol, cerca del parque industrial de la ciudad de Resistencia, la que está funcionando allí desde el año 2008. De dicha fábrica se hicieron cargo los dos hermanos menores. La decisión de trasladar el emprendimiento a otra provincia se debió a que "acá el mercado está un poco saturado y como nosotros somos cuatro, dos nos podemos arreglar acá, y dos poner otra planta". De modo que a los hijos varones les tocó la empresa, la posibilidad de expandirla y consolidarse en el mercado, y a la única hija mujer le "construyeron unos departamentos para alquilar y su casa en el centro de Puerto Rico".

En este caso se manifiesta otra peculiaridad que según Giralda Seyferth define a los colonos fuertes: la capacidad de garantizar a los hijos al menos un terreno o una casa para vivir (Seyferth, 1992). Si bien en este caso la identidad colona se encuentra mimetizada en una agroindustria.

Entre los cuatro hermanos varones formaron una sociedad en la que se manejan ambas fábricas por igual, así como la red de transporte para los fletes. Sin embargo, en cada fábrica cada hermano cumple un rol definido, mientras que uno se encarga de la administración, otro de su organización, "de traer la materia prima y producirla". En la planta de Puerto Rico, al momento de hacer el relevamiento trabajaban entre cuarenta y cincuenta empleados. El precio de la arcilla ha ido subiendo a medida que ésta disminuye; así por ejemplo, a fines de los noventa una hectárea estaba poco menos que diez mil pesos, y ahora se está calculando entre unos diez y treinta mil dólares. Además, este tipo de tierra se encuentra cada vez más lejos, la cantera más cercana que en ese momento explotaba "está a siete kilómetros, y tengo un gasto de flete". Además se menciona que en Brasil la extracción de tierra se está prohibiendo y que aquí aún no se ha regulado tanto. Sobre este tema se comparó con la provincia del Chaco, donde son muy estrictos con la profundidad que tiene la cantera, en cambio en esta zona la extracción no ha sido regulada hasta el momento.

El arte de rallar y secar: el almidón de mandioca

Los tubérculos de mandioca22 son la materia prima básica para la elaboración de dos productos diferentes: la fariña y el almidón o fécula.23

Desde los inicios de la colonización las familias alemanas-brasileñas realizaron almidón o fariña para su autoconsumo y hasta en la actualidad hay algunos casos que lo realizan para preparar comidas típicas que heredaron de su estadía en Brasil, como el rosqui o el pirón.

En un informe gubernamental del la década de 1960 se detallaba que la mandioca es un cultivo de gran importancia por el lugar que ocupa dentro de la alimentación de los colonos misioneros, para forraje y para la industria, y que "los cultivos para la industrialización son de mayor superficie y están concentrados principalmente en la zona del Departamento Libertador General San Martín (Puerto Rico) donde hay varias decenas de pequeñas fábricas de almidón" (Provincia de Misiones, 1961: 132). Dato que no es casual si tiene en cuenta que la misma fue poblada mayoritariamente por colonos alemanes-brasileños.

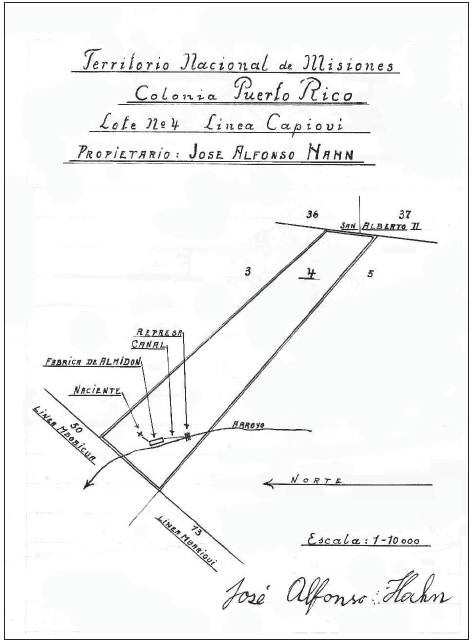

La elaboración del almidón de mandioca24 parte de un principio simple: consiste en rallar y decantar el almidón en piletas de sedimentación. Un recurso importante para iniciar este emprendimiento fueron y siguen siendo los arroyos, pues luego de lavar y rallar la mandioca se utiliza el agua de los mismos para extraer la fécula a través de la sedimentación. En la figura 2 se aprecia el plano de ubicación de una fábrica de almidón en la que se destaca la naciente que provee de agua a la fábrica, y el canal por el cual luego se descargan los efluentes de la misma.

Figura 2. Plano de ubicación de la Fábrica de Almidón de Alfonso Hahn (c. 1940)

Fuente: Gentileza Alfonso Hahn.

En el año 1966 se conformó la Cooperativa Agrícola e Industrial San Alberto Ltda. que tenía como objetivo principal comercializar en forma conjunta la fécula que se producía en el Departamento Libertador General San Martín. La falta de una calidad uniforme era una dificultad para la comercialización, por eso se consideró necesaria la instalación de una moderna planta industrializadora de fécula. En sus inicios sumó más de 280 socios productores de materia prima, y hasta que realizaron los trámites legales, comercializó el almidón granulado elaborado por treinta y tres fábricas pequeñas de propiedad de otros socios.25 Tres años más tarde comenzó a industrializar las primeras raíces de mandioca que fueron unas 2700 toneladas. Actualmente la cooperativa tiene una capacidad instalada de 250 toneladas de mandioca por día, que equivalen a unas 60 toneladas de fécula, produciéndose más de cinco mil toneladas por año de fécula nativa, fécula modificada y adhesivos.26

La creación de esta cooperativa que nucleó a un gran número de fabricantes conllevó a que en la actualidad las fábricas particulares sean escasas. Para esta agroindustria se trabajaron cuatro casos, tres de fábricas de almidón y una de fariña.

El tiempo de cosecha de la mandioca se extiende de marzo a octubre, 27 por lo tanto, todos los casos sin excepción, trabajan durante dicho período de tiempo. Además, todos ellos compran mandioca de terceros y cultivan lo máximo posible para autoabastecer la fábrica en distinta proporción. En el período que la fábrica está detenida, se encargan de la venta del almidón, así como de cuidar las plantaciones de mandioca que fueron realizadas a principios de la primavera, es decir, durante los meses de agosto-septiembre, una vez que no hay peligro de heladas.

El primer caso, corresponde a una fábrica de almidón que dejó de funcionar a principios de la década de 1990. Su abuelo paterno había instalado una en Mbopicuá y trabajaba con sus hijos y una nuera, luego continuó su padre, quien incorporó uno o dos empleados. La producción en ese entonces era de unos 150.000-200.000 kilogramos anuales. Ninguna de las actividades estaba mecanizada, la ralladora y la secadora se cargaban a mano y de allí iba a la zaranda y a la pileta de decantación, "medio el mismo sistema que ahora pero chiquito".

Un punto a destacar de este caso es que este abuelo había concurrido -con el abuelo del primer caso de las fábricas de olerías- a una escuela particular de oficios en Tupandí, Río Grande do Sul. El entrevistado manifestó que en "la conversación de ellos" contaban que "cada año agarraba dieciseis alumnos, enseñaba carpintería para muebles, para obras, para hacer carros y para hacer aserraderos. Era una carpintería grande, decían que tenía una caldera grande. Tenían que prender fuego a las cinco de la mañana para mover todas las maquinarias". Uno de ellos, por ejemplo "aprendió a hacer turbinas", con rodamientos hechos totalmente de madera. Este conocimiento previo, aprendido y practicado en Brasil fue fundamental para los inicios de la industrialización de la mandioca y la arcilla en Misiones.

El papá del entrevistado continuó con la fábrica que había iniciado su padre en Mbopicuá, pero la tuvo que trasladar a la sección de quintas de Puerto Rico, porque se hizo un intercambio de propiedades con su suegra. Ellos fueron a cuidarla y a cambio, su cuñado e hijo menor de la familia se mudó a la chacra que había sido su propiedad. En el año 1963,

[...] un catorce de noviembre se compró un tractor a vapor, no para hacer marchar, arrancaba y se lo usaba sólo para vapor. Cuando papá comenzó tenía una caldera chiquita de 28 hp, y después, no se conseguía motor […] y cuando se consiguió un motor más grande, la caldera del tractor se usó sólo para vapor, para secar el almidón.

Así trabajaron, padre e hijo con uno o dos empleados, hasta que el hijo mayor de éste fue mayor de edad y empezó a trabajar también con él. Juntas, tres generaciones mantuvieron el emprendimiento familiar. El almidón producido se vendía en Posadas, "papá trabajó con Camblong [comerciante y distribuidor] treinta años".

A principios de la década de 1990, decidió cerrar debido a la presión de un grupo de vecinos que "cada semana juntaban firmas, y la ecología estaba arriba de uno", y entonces, "yo cerré sólo antes que me clausuraran". Desde entonces, se dedica a diversas actividades de la chacra que tiene en Puerto Rico y Garuhapé.

El siguiente caso está ubicado en la sección chacras quintas de Puerto Rico. Su bisabuelo comenzó a trabajar en el año 1945, siendo una pequeña industria con una capacidad de 1.000 kilogramos de raíces diarias. Así trabajaron hasta que el padre del entrevistado, en el año 1981 se hizo cargo y amplió un poco la fábrica. Le compró al caso anterior la secadora, y algunos otros implementos. Trabaja con dos personas que están empleadas cuando la fábrica está en funcionamiento, de marzo a octubre.

Esta empresa tiene marca propia, envasa en paquetes de uno, diez y veinticinco kilogramos y la totalidad de la producción es enviada a la provincia de Buenos Aires.

Un importante avance que han realizado es el relativo al tratamiento de efluentes28 pues antiguamente el agua residual era enviada directamente al arroyo o vertiente más cercana donde causaba un impacto negativo al ser descargada directamente.

Desde el año 2007 se hizo cargo de la empresa su hijo, quien llevó a cabo un proceso de modernización de la fábrica con galpones nuevos y una planchada con guinche que acelera el proceso de descarga. En una de las visitas realizadas a la planta se pudo observar cómo esta innovación aceleraba la descarga, a tal punto que un transportista comentó que antes lo hacían a pala y se demoraba más de dos horas en completar dicha operación, en tanto que con el nuevo sistema se demora menos de quince minutos. Otra cuestión que se observó es que variaba mucho el tamaño de la mandioca de una tolva a la otra y ante la indagación de por qué dicha diferencia, el mismo transportista explicó que en una tolva "había mandioca de un año, que vale un poco menos, pero que hay gente que tiene que arrancar, cada uno ve su necesidad […] no vale la pena, porque después hay que plantar otra vez".

Esta aseveración transmite una realidad sobre aquellos colonos que se dedicaron exclusivamente a la agricultura, pues lentamente comenzaron un proceso de pauperización que con diversas circunstancias se asemeja a lo que Waibel evidenció en Rio Grande do Sul para la década de 195029 y Woortmann para las décadas posteriores (Woortmann, 1999).

El siguiente caso corresponde a una fábrica de fariña, la única en este rubro, que permanece en la provincia. Según el entrevistado, en años anteriores elaboraba entre 300.000-350.000 kilogramos y "hoy entre 150.000 y 170.000 kilos, más de eso no se vende […] la gente, nuestros antepasados consumían más este producto".

Hace veinte años que no hay nadie más que produzca fariña, según el entrevistado, antes habían ocho fábricas, entre las que mencionó

[...] un tal Kraus, un tal Feldmann, un tal Simon, un tal Freiberger, un Träsel de Capioví, otro en Ruiz de Montoya […] éramos un montón, pero todos fabriquitas chiquitas y más sencillas. Se consumía más fariña, el mercado principal era Corrientes y Entre Ríos. Ahora una gran parte va a frigoríficos, fábrica de embutidos y una buena parte se fracciona para productos dietéticos.

En parte, su producción es adquirida por la Cooperativa Agrícola San Alberto, la que luego envasa la fariña con su propia marca.

La principal diferencia de la fariña con el almidón está en el proceso de fabricación, porque se la pasa por una ligera torrefacción. Brevemente, su elaboración consta de los siguientes pasos: a) descarga de mandioca fresca, recién arrancada (aproximadamente 6.000 kilogramos por día); b) lavado de la mandioca en un removedor que utiliza agua del tajamar del arroyo León; c) selección de la mandioca y proceso de rallado; d) prensado, con lo cual queda una masa compactada; e) arrollado, en la que dicha masa compacta es desarmada; f) torrefacción: pasa por la torradora unos cuarenta minutos. Al principio necesita mucho fuego, porque la masa se pregelatiniza un poco y forma los grumitos de la fariña. Ahí se va secando, secando, hasta que queda crocante. Salen unos 150-180 kilogramos de fariña por vez; g) zaranda; h) embolsado y guardado en depósito.

En todo este proceso trabajan seis personas: una en la lavadora, una en la ralladora, dos en la prensa (uno carga y otro descarga), uno en la secadora, uno en la zaranda y el embolsado. El turno de trabajo es doce horas diarias, pues una vez que el fuego de la caldera de la secadora y la torradora está encendido es muy difícil hacer una pausa e interrumpir el proceso.

Su padre en el año 1952 comenzó a producir fariña, para ello había ido a Santo Angelo en Rio Grande do Sul y copió un sistema de máquinas que trajo de allí.

Como para la fariña se utiliza el 100% de la raíz de la mandioca, hay que cuidar mucho que tenga calidad y color, por ello

[...] es un trabajo muy delicado, la mandioca tiene que ser siempre fresca, recién arrancada. Se arranca hoy y mañana hay que elaborar si o si. En el almidón es otra cosa, puede estar dos o tres días, medio picado, porque se aparta el afrecho de la fécula… lo que se aprovecha es la fécula...

El entrevistado relata que antes el sistema era más rudimentario,

[...] inclusive se prensaba el afrecho a mano, a muque, había que hacer fuerza. Y la secadora era chica, una plancha de cobre y se removía manualmente, iba muy despacio. Ahí se trabajaban veinticuatro horas, y se consumían 3.000 kilos de mandioca, y ahora yo trabajo doce horas, la mitad de tiempo, el doble de personal, pero hago el doble de cantidad.

Hace un tiempo que se contactó con un brasileño, "un alemán" de Rondón, Paraná, que tiene una metalúrgica dedicada a la industria del almidón y que le fabricó una prensa y secadora nuevas. "Con él me entendía mejor en alemán que en portugués […] hablando en alemán nos entendíamos mejor". Como esta maquinaria es muy específica, sólo la pudo conseguir en Brasil.

El entrevistado no veía muchas perspectivas a futuro con su fábrica, pues sus dos hijos varones tenían otros intereses y aunque habían trabajado un tiempo con él, no pensaban continuar con su emprendimiento (uno trabaja en el Ministerio Ecología de la Provincia y otro es empleado en una Ferretería).

Un caso mixto: combinación de olería y almidonera

El último caso es de por sí muy ilustrativo porque tiene una olería y una fábrica de almidón. Este informante, al ser el menor de diez hermanos, tuvo que cumplir con el mandato familiar de permanecer en la chacra paterna y hacerse cargo de los padres. Al principio trabajaba con su papá en la fábrica de almidón que éstos habían empezado al poco tiempo de casarse, en el año 1954. Su padre relata que al principio "hicimos comienzo como colonos, y después de a poquito con la fábrica de almidón, pues mi padre tenía una fábrica de almidón y de ladrillo". Y fue su hermano menor que se "quedó con esa chacra".

El entrevistado contó que cuando llegó a la chacra de su suegro "había media hectárea de yerba, tres cuarto hectárea de tung y potrero […] y el resto monte. Hicimos el comienzo como colonos, y después de a poquito se empezó". Cuando se inició la cooperativa, se asoció y fue parte del consejo de administración, pero luego renunció "por su propia voluntad para no estar siempre comprometido" y decidió seguir vendiendo almidón por cuenta propia, "igual vendí el almidón a la cooperativa y saqué el mismo precio que los socios". Tuvo diez hijos, de los cuales los varones siempre ayudaron en la fábrica.

En el presente, él ya se retiró y se hizo cargo su hijo menor, quien al poco tiempo de casarse decidió comenzar con una olería, pues "papá, antes, en la casa del abuelo, tenían una fábrica de ladrillos. Y entonces papá sabía cómo hacer. Primero le hicimos una olería para un hermano en Garuhapé. Ahí yo empecé, ahí aprendí a trabajar, de a poquito. Y después de unos cuantos años empezamos acá."

Fue así, que mientras que su padre continuó con la almidonera, él se dedicó a hacer funcionar la olería en la misma chacra. Hace unos pocos años, "como él [su padre] ya tiene más edad y no tenía ganas de seguir trabajando tanto, yo empecé a meterme más y más […]". Tal es así, que ahora "estamos trabajando en las dos cosas, en invierno en la fábrica de almidón, de marzo […] hasta que termina la cosecha de mandioca, en octubre-noviembre; y todo el año se continúa con la olería".

La mandioca se compra principalmente a terceros. Así lo explicó el entrevistado: "cuando comienza la cosecha, lo que se produce hay que ir vendiendo para pagar la materia prima. De ahí despacito uno va haciendo un stock". Hace dos años que este entrevistado comenzó a traer la materia prima de Wanda y Esperanza, al norte de la provincia. Allí tiene dos hermanos, "se organizaba, se arrancaba, yo iba y buscaba o sino ellos traían. Y así fuimos trabajando. Los últimos tres años traje mucha mandioca de aquella zona". En el transcurso de la entrevista, en varias oportunidades se hizo mención en el incremento de los costos de producción, en parte por el alza de precios que tuvo la mandioca en el último tiempo, que se debió, según una noticia local a que "faltó materia prima" y se tuvo que "importar de Paraguay y Brasil".30

Cuando es el tiempo de cosecha, raras veces se hacen turnos de veinticuatro horas. En estas ocasiones, los empleados que están en la fábrica de ladrillos dejan de trabajar en ella, "se para y esa gente me hace el otro turno […] porque no se puede tomar más gente". Haciendo hincapié en el costo que tienen las cargas sociales.

Este caso en principio continuó vendiendo el almidón en el mercado interno de Misiones. Su padre al comienzo lo vendía a un almacén de ramos generales (de Osvaldo Brandt) y luego a otra firma en Posadas.

Su mano derecha es su esposa, quien "me ayuda mucho, el tema de papeles, no me gusta mucho eso [...] y también en la fábrica de almidón, porque ese es un trabajo liviano, hay que atender las máquinas, que camine todo, que no haya una falla, no es complicado". Esta aseveración se confirma cuando ella participa de la entrevista y ante la pregunta de cómo lo ayuda, respondió: "se hace lo que se puede […] en todo. Papeles, en la fábrica, acá en la casa, los animales (chancho, vaca, gallinas), huerta […] el trabajo nunca va a terminar".

Para poder mantener las dos fábricas, trabajan con cinco empleados. Él cuenta que "nadie puede elegir el trabajo, ni yo lo elijo, a todos les toca hacer los trabajo, hoy le toca hacer esto y al otro aquel. Se hace rotación de trabajos. Menos manejar el camión y la cargadora, eso lo hace sólo uno".

Con respecto a la olería, él manifestó que tuvo que ir adquiriendo de a poco los terrenos con suelo para fabricar ladrillos, en otros casos compró la tierra a través de un contrato que le permite su extracción por un tiempo determinado "lo que no saqué, puede volver a vender, y si saqué todo, bueno […]". En varias oportunidades compraron la tierra y dejaron el pozo "bien preparado para criar pescado", aprovechando un incentivo municipal que propicia la piscicultura como modo de diversificar la chacra. El problema es que cada vez la cantera está más lejos, por ejemplo "la que tengo más cerca está a siete kilómetros, y tengo un gasto de flete".

La adquisición de la maquinaria se fue haciendo de a poco, "tengo la retro, y tengo dos camiones volcadores". Explicó la capitalización de la siguiente manera:

[...] con papá compramos, cuando él tenía sólo la fábrica de almidón y mi hermano la fábrica de ladrillo [en Garuhapé], acá no había fábrica de ladrillo, con papá compramos una retro. Y esa papá pagó completo y entonces esa quedó acá, y mi hermano después compró otra. Y ahora, este año, si va bien, tenemos la esperanza de comprar en sociedad con mi hermano una máquina más grande para la extracción de tierra.

Esta asociación para poder capitalizarse es fundamental, porque de otro modo, el entrevistado justificó que sería imposible incorporar tecnología y crecer. Su producción de ladrillos es de "unos 40.000- 45.000 terminados por mes, vendidos. Tendría que hacer muchísimos más, pero me falta infraestructura". Por el momento utiliza leña, pero está pensando hacer el cambio para usar aserrín y viruta, porque "es más práctico y rentable", a lo cual agregó "que también es algo renovable y da menor calidad en el ladrillo [...] hay que empezar a frenar los desmontes, por eso nosotros consumimos leña de paraíso".

La charla finalizó con "la ley del más chico", refiriéndose al mandato familiar por el cual tuvo que continuar viviendo en la casa paterna, "el resto ya estaba casado, cada uno en su familia, y los únicos que quedábamos éramos nosotros". Antes de casarse habían empezado a hacer su casita al lado de la fábrica de ladrillo y cuando estaban por mudarse "mamá se accidentó cuando fue a ordeñar las vacas y nuestro hijo mayor tenía nueve meses [...] así que decidimos quedarnos acá".

Desde entonces permanecen juntos en la misma casa, a la que luego se sumó un hijo más. Actualmente sus dos hijos están en edad escolar y ambos trabajan de "sol a sol" para mantener y hacer crecer las dos fábricas.

Conclusiones

Las agroindustrias estudiadas evidenciaron que las estrategias de diversificación de los colonos alemanes-brasileños estuvieron determinadas en gran medida por el parcelamiento de la tierra en chacras de unas veinte a treinta hectáreas, superficie que había sido determinada por la compañía que desarrolló la colonización en la Colonia Puerto Rico a partir de la década de 1920, y que a su vez, sufrieron distintas subdivisiones con el tiempo por la repartición de la tierra entre los herederos.

Un primer aspecto a destacar, es que estos inmigrantes implementaron un patrón económico caracterizado por chacras autosuficientes y obligaciones domésticas fundadas en el trabajo familiar. Los registros hallados sobre la producción primaria muestran que la misma fue comercializada a fin de obtener ingresos monetarios o adquirir bienes de consumo.

En segundo lugar, las estrategias utilizadas evidenciaron una temprana complementariedad entre agricultura e industrias. En este sentido, la industrialización de materias primas como la mandioca o la tierra permitió darle valor agregado a una actividad realizada en la propia chacra. El carácter familiar-empresarial de los casos estudiados mostró que la diversificación fue un modo de mantener viable la actividad agrícola, además de insertar laboralmente a los hijos y de permitirles cierta movilidad social.

Estas agroindustrias, por un lado, se integran a las estrategias de reproducción familiar del grupo; y por otro, abren la brecha entre "colonos" e "industriales", pues aunque los segundos mantuvieron los principios de ahorro y autosuficiencia, tuvieron un crecimiento que les permitió contratar mano de obra, capitalizarse con adquisición de maquinaria y estar dentro de lo que Seyferth denomina colonos fuertes, es decir, aquellos que son capaces de reproducirse y mantener el status en cada uno de sus hijos sin que estos tengan que recurrir a alguna actividad asalariada. En Misiones, las agroindustrias los beneficiaron con un despegue económico que les permitió incrementar su patrimonio y mantenerse como colonos fuertes. Por otro lado, los colonos dedicados a la actividad agrícola de forma exclusiva, están más cerca de lo que esta autora describe como colonos débiles, los que están pasando por un proceso de pauperización y subsisten gracias a la autosuficiencia y al trabajo familiar, sin la posibilidad de reproducirse como tales.

Asimismo, la industrialización es una forma de mantener viable la propiedad paterna, y de que los hijos varones continúen con la chacra, aunque ya no sea para dedicarse a la producción agrícola, sino de conservarla y que en ella esté ubicada la fábrica de ladrillos o de almidón de mandioca. La coexistencia de establecimientos con distintas tecnologías muestra que tanto los procedimientos de fabricación de ladrillos prensados como de almidón poseen escasas restricciones técnicas. Sin embargo, la eficiencia y rendimiento estuvo directamente relacionado con el nivel de inversión en la maquinaria necesaria para la producción de ambos productos.

La diferencia principal en estos dos emprendimientos es que las fábricas de almidón fueron una actividad complementaria de la chacra, que se trasmitió de generación en generación y que finalizó en muchos casos por la concentración de la producción de almidón en una cooperativa. En cambio, las fábricas de ladrillo surgieron para que los hijos solteros que estaban en edad de trabajar tuvieran la posibilidad de hacerlo y pudieran mantener una actividad rentable en la chacra. En este sentido, los alemanes-brasileños que venían de Brasil conocían la limitación del parcelamiento de la tierra y por lo tanto intentaron diversificar el destino de sus hijos y evitaron adquirir una chacra destinada únicamente para la producción agrícola. En estos casos, el padre o un hermano mayor eran los que habían tenido una experiencia de aprendizaje en el trabajo de olería.

Una similitud que tienen las fábricas de ladrillo y las almidoneras es que ambas surgieron tras la experiencia previa que tuvieron los inmigrantes alemanes-brasileños en Brasil, ya sea por haber desarrollado allí dicha actividad, o por tener conocimientos de un oficio que les permitiera implementar tecnología, como ser ruedas hidráulicas o prensas extrusoras. Este saber hacer fue fundamental para el inicio de la industrialización. Por otra parte, tanto oleros como almidoneros, acudieron a Brasil para renovar tecnología o adquirir prensas, torradoras o extrusoras, con lo cual se puso en evidencia un traspaso técnicocultural que está basado más bien en conocimientos prácticos y de relaciones entre parientes que en políticas estatales tendientes a promocionar la actividad industrial. Asimismo, el proceso de tecnificación se acompañó con artesanos herreros que desarrollaron su oficio localmente y se fueron profesionalizando para abastecer las necesidades de reparación de estas maquinarias. Este tema, así como el rol que cumplió la población criolla, son cuestiones para ser estudiadas en futuras investigaciones.

Otro punto en común en ambas industrias es que su éxito dependió de la posibilidad de integrar las distintas etapas de la cadena productiva y de la comercialización, ya sea desde la compra de la materia prima hasta la venta directa, sin intermediarios. Un ejemplo de ello se vio en la empresa cerámica que montó una sucursal en la vecina provincia del Chaco, para lo cual los hermanos se dividieron las tareas y las sedes permaneciendo los mayores en la fábrica de Puerto Rico. Otro ejemplo se vio en los casos de las fábricas de almidón, pues todas ellas se encargaron de comercializar su producción de forma directa; en tanto que el único caso que vendió parte de su producción para revender el producto a través de la marca de la cooperativa se encuentra en un proceso de extinción, ya sea por ser un producto muy particular como lo es la fariña o por no tener sucesores interesados en continuar con la tarea.

En el caso del almidón de mandioca quedó principalmente a cargo de una sociedad cooperativa y de unas pocas fábricas que complementaron el saber artesanal con la autosuficiencia de la chacra, en tanto que las fábricas de ladrillo y cerámicas se mantuvieron en establecimientos familiares que vieron en este rubro la capacidad de reproducción familiar.

El estudio de las agroindustrias familiares reviste particular interés porque ilustra acerca de las posibilidades de los pequeños y medianos agricultores que participan en otros eslabones de la cadena de valor además de la producción primaria, y porque muestra cómo la tradición cultural de los colonos alemanes-brasileños incidió sobre su capacidad de adaptación a las características de la economía misionera.

NOTAS

1 Para preservar la identidad de los entrevistados se han omitido las referencias que permitan identificarlos a lo largo del trabajo. A continuación se citan las entrevistas realizadas para el análisis de los estudios de caso: Alfredo Rambo, en su domicilio en Puerto Rico, 03-02-2003 y 17-10-2007; Edgar Luft, en su domicilio en San Alberto, 17/12/2008; Harry Scherf, en su domicilio en Garuhapé, 17/12/2008 y 14/01/2009; Norberto Freiberger, en su domicilio en Mbopicuá, 07/01/2009; Juan Freiberger, en su domicilio en Mbopicuá, 21/01/2009; Antonio Radins, en su domicilio en Línea León, 12/02/2009; Juan Alfonso Heck y Emilio Heck, en su domicilio en Capiovicito, 13/02/2009; Alfonso Graef, en su domicilio en San Alberto 13/02/2009 y 27/07/2009; Fabián Graef y Elena Scherf de Graef, en su domicilio en San Alberto, 27/07/2009 ; Guillermo Diesel, en su domicilio en San Alberto, 10/08/2009; Darío Kleinübing, en su domicilio en San Alberto, 07/01/2009 y 14/01/2009; Elisa Scherf de Kleinübing y Edelmiro Kleinübing, en su domicilio en San Alberto, 03/08/2011; Eugenio, Leo y Lauro Freiberger, en su domicilio en Línea León, 14/10/2011.

2Tüchtig: (adj.) hábil / experimentado, capaz, apto / inteligente, entre otras. Tüchtigkeit: capacidad, aptitud / habilidad / inteligencia.

3Waldhufendorf: Wald: bosque; Hufen: porción de tierra cultivable generalmente entre 12 y 22 yugadas (de yugo, tomado figuradamente por la pareja de bueyes unidos a él, término que se utiliza para denominar al espacio de tierra que puede arar una yunta de bueyes en un día); Dorf: pueblo. Sobre la aplicación de este sistema en Misiones véase Eidt, 1971.

4 Esta área del Alto Paraná está dentro de la región natural de la costa y selva misionera, la cual se caracteriza por ser la porción más austral de la Selva Paranaense, o Mata Atlántica Interior como se denomina en Brasil. Esta selva se caracteriza por poseer una vegetación compacta, una alta densidad de ejemplares y una estratificación de pisos sucesivos de gran riqueza y extraordinaria variedad florística. Sus grandes árboles alcanzan de treinta a cuarenta metros de altura, por debajo de los cuales se desarrollan formaciones arbóreas, arbustivas y herbáceas en estratos o pisos de vegetación. Así, a los árboles de gran talla, se unen la yerba silvestre, los helechos arborescentes, tacuaras y bambúseas, con toda una variada flora de plantas epífitas, lianas y trepadoras.

5 Para Leopoldo Bartolomé el término "colono" no denota solamente un tipo social agrario predominante, "sino también una serie de referentes culturales que hacen al ethos regional y que contribuyen a destacarlo dentro del país" (Bartolomé, 1975: 239-240). Este autor plantea que "la mayoría de los colonos ocupa una posición intermedia entre el campesino y el granjero orientado "racionalmente" o sea, como empresario. Ellos tienen en común con "el campesinado la marcada preferencia por la utilización de fuerza trabajo familiar o doméstica, y su no consideración dentro de los costos de producción" (Bartolomé, 1975: 243).

6 La palabra colonia, en realidad tiene un doble significado: designa al área rural en su totalidad y a su fracción mínima, el lote o propiedad del colono, también denominada "chacra".

7 Rolando Kegler, "Colonización del Alto Paraná, la Prensa Escrita y la Compañía Eldorado de Adolfo Julio (Isaac) Schwelm", en: Noticias de la Calle, Posadas, jueves 12 de junio de 2008, p. 27.

8 Alfredo Bolsi ubica la época de la colonización yerbatera a partir de la segunda mitad de la década de 1920.

9 Roche (1969) afirma que "o artesanato foi elemento de fixação do homem à terra e à povoação, em oposição à agricultura pura. Enquanto uma família numerosa já não pode viver numa metade ou num quarto de colônia, emigrando alguns de seus rapazes para se estabelecerem, aquelas em que um ou vários membros exercem o artesanato, podem contentar-se com uma propriedade dividida" (486). Por actividades de "artesanato" diferencia aquellas en las que el campesino sólo es ocasionalmente artesano y cuyos instrumentos utiliza en ciertas estaciones, como para la fabricación del almidón de mandioca o para la destilación de la caña de azúcar; de aquellos artesanos que viven exclusivamente del oficio, utilizando constantemente sus instalaciones como los curtidores o fabricantes de calzados (488).

10 Diario El Territorio, 15-11-1969.

11Ibídem. Además, se menciona la importante firma "Metalúrgica portorriqueña", la empresa CITREX S.A.I.C. y en un futuro próximo, la firma MAPURI S.A.

12 Sandra Montiel y Gustavo Actis, Relevamiento Socio-económico Puerto Rico, Informe final. Abril de 1996. El número de industrias registrado en este estudio es el siguiente: Aserraderos 11, Carpinterías 10, Fábricas de ladrillos 25, Fábricas de almidón 9, Fábrica de bolsas plásticas 1, Fábrica de carrocería 1, Fábrica de chacinados 3, Fábrica de hielo 1, Fábrica de soda gaseosa 1, Fábrica de zapatos 1, Herrerías 5, Imprenta y afines 2, Panaderías y confiterías 5, Secaderos de yerba mate 2, Tapicerías 3; Total industrias 80. Idem, p. 44-45.

13 Relevamiento realizado a través de los Padrones de Comercio de las Municipalidades de Puerto Rico, Capioví y Garuhapé entre 2009-2011.

14Olería: término que proviene del portugués, olaria, que significa fábrica de cerámica, también de tejas y ladrillos. Estrictamente, fábrica de materiales de barro (Amable, 1975: 33).

15 Según el "Código de Minería" las producciones minerales de naturaleza pétrea o terrosa, y en general todas las que sirven para materiales de construcción y ornamento, cuyo conjunto forma las canteras pertenecen únicamente al propietario, y nadie puede explotar sin su consentimiento, salvo por motivos de utilidad pública. Ley 1919, publicada en el Boletín Oficial el 30 de mayo de 1997. En: Secretaría de Minería de la Nación (s.f.). "Código de Minería". Consultado el 10-08-2011 desde http://www.mineria.gov.ar/codigominero-completo.htm

16Barro ñaú: nombre local para designar a ciertas arcillas muy plásticas, con índices e contracción muy elevados, de colores que oscilan entre el gris oscuro o verdoso y el negro. Se encuentran en los valles proximales a los cursos de agua, donde se depositan durante las crecientes (Cebolla Badie, 1994: 32).

17Muque: del brasileño, brazo, músculo, fuerza física, es decir, "a pulso" (Kaul Grunwald, 1977).

18 Entre los que se diferencian ladrillos de mampostería para revoque, portantes y vistos.

19 Una pequeña indagación sobre el nivel de inversión necesario para iniciar una cerámica con maquinaria traída de Brasil, dio como resultado que una máquina extrusora de ocho a diez toneladas de arcilla por hora tiene un costo de U$S 120.000, y una de doce a dieciocho toneladas U$S 275.000; y el costo de un horno túnel es de U$S 300.000 aproximadamente. Todo esto sin contar la mano de obra y los ladrillos necesarios para la construcción de los galpones y del horno. A lo que hay que sumar retroexcavadoras, camiones volcadores y de distribución y autoelevadores, entre otros implementos.

20Descoivarar: término portugués que deriva de coivara que significa limpiar el monte por medio del fuego, y en este caso, sacar los restos que quedaron luego de la quema.

21 Morando es una empresa italiana que ya lleva más de 100 años de actividad en el campo de la producción de máquinas y herramientas para la industria de los ladrillos; produce la entera gama de máquinas de pre-elaboración y producción. Una importante filial está en San Pablo. En: Morando (2010-2011). "Morando". Consultado el 27-10-2011 desde http://www.morando.ws/05sp/05em/empresa.html

22 La mandioca (Manihot esculenta) es una especie fácil de cultivar, se adapta muy bien a diferente tipos de suelo y constituye un cultivo de gran valor comercial. Sus raíces, ricas en almidón, aportan un importante y muy apreciado complemento de la mesa familiar de la población rural y de buena parte de la población urbana (por ser una de las principales fuentes de hidratos de carbono) y, junto con sus hojas y ramas, provee un forraje económico y muy valioso para el ganado. Además es utilizada como materia prima de la industria para la extracción del almidón y sus derivados, por lo que representa una regular fuente de ingresos en la explotación agraria. En: INTA Montecarlo (2008). "Cuadernillo: Producción de Mandioca y sus usos". Consultado el 28-10-2011 desde http://www.inta.gov.ar/montecarlo/INFO/documentos/desarrollo/Cuadernillo%20Mandioca%20(2).pdf,.

23 La función nutricional de los almidones es muy importante porque constituye una de las principales fuentes de calorías de la alimentación humana. Asimismo tienen un importante papel en la tecnología alimenticia debido a sus propiedades físicoquímicas y funcionales. Se utiliza como agentes espesantes y también para aumentar la viscosidad de las salsas, agentes estabilizantes de geles o emulsionantes, así como elementos ligantes y agentes de relleno (Ibídem).